弯管机调机方法(钣金车间各工序管理流程你知道不?)

Posted

篇首语:仓廪实则知礼节,衣食足则知荣辱。本文由小常识网(cha138.com)小编为大家整理,主要介绍了弯管机调机方法(钣金车间各工序管理流程你知道不?)相关的知识,希望对你有一定的参考价值。

弯管机调机方法(钣金车间各工序管理流程你知道不?)

一、安全、文明生产管理

1.1进入车间的工人必须穿工作服、胸牌、劳保鞋。

1.2焊工焊接时须按规定配套防护面罩、手套、防辐射服等。

1.3车工、冲压工操作时禁止带手套;操作钻床时禁止带编织手套(可带帆布手套)。(长发者须将头发扎入防护帽中)

1.4除以上工种对佩带手套有特殊要求外,其它工种在与五金件接触时须佩带棉手套,与腐蚀液体(如酸洗剂、除垢剂、柠檬酸、盐酸等)、化学试剂(天那水、洗板水、松节水、脱漆剂、探伤剂等)接触时须配套橡胶手套。

1.5在操作高压气体时(如操作气瓶、气管时,操作压缩气体时)和切割、打磨时,须佩带防护眼镜。

1.6带电作业时须配带电工手套、电工鞋等。

1.7重要和特殊设备需专业或持证人员操作,如激光机、叉车、冲床、折弯机、焊机、剪板机、车床、弯管机、天车和测试设备。

1.8重物在搬运、起吊、翻转、装载时须由班组长指定的人员进行操作。多人协同操作时,必须一人指挥(不能多人指挥)。操作时人员肢体不能伸入重物下方,起吊要通过有人的工位时必须警示人员暂避。每月对吊绳、吊车、载重推车检查一次。

1.9工作时间禁止玩手机、带耳机(包括无线耳机)、吃食、串岗、攀谈、嬉闹。1.10按车间规划的区域进行摆放配件、产品或工具,不得乱放,更不能放在地上。

1.11将车间各区域7s管理落实到个人,当班次的工作完成后,配件、产品或工具必须放置到指定区域。工位、地面必须进行清扫。有保养要求设备或工具必须按要求保养。

1.12对员工的仪容、仪表、精神面貌进行监督,精神面貌不佳的禁止上岗(如醉酒、熬夜、病重、情绪异常等)。工作服、防护服等佩带不规范、脏污严重、破损严重的须纠正。

1.13对生产环境进行监控:如特殊工位的温/湿度、光亮度等。如容易产生隐患的木工房、危化品区、工业气体存放区等。

1.14监督车间员工遵循公司的管理制度(如出勤、抽烟等)。

1.15监督和纠正铺张浪费的行为。如生产结束后关闭设备电源、水源、空压机、气瓶等。如使用的耗材、辅料须按定额使用。废弃的物品根据类型分类投放等。

二、日常工作管理

2.1每天上班组织早会,对人员进行清点;对当天或近期的工作进行安排;对生产质量、工艺、效率、成本问题进行简要分析;对公司、部门、车间事物进行通告;

2.2根进排产单、试制单,保证产品能按期、按量完成。

2.3跟进完工单、报检单、领料单、自检/互检单,保证各工序物料齐全、转序通畅。2.4巡视监督各工位的生产进度,保证各工序按进度、按规范完成任务。

2.5协调各工位的人员、物料、设备、工具,做到人尽其能、物尽其用。

2.6解决生产中遇到的问题,当解决不了或需要其它部门配合的,主动找相关人员/部门协调。

2.7对设备、工具、工装、模具进行监督,要求按规范使用、按规程操作,并按保养制度进行保养和维护。出现异常情况时寻求技术人员解决。

2.8对检测的设备、仪表、量具进行监控。损坏、无效准或校准过期的禁止使用,并申请处理。

2.9监督执行“安全、文明生产”的要求。

2.10监督工件或产品在转序、周转、存放过程中的防护。(如钣金件贴膜面不能与硬物接触,不能堆压过高、过重,不能与碳钢长期接触,不能受潮、暴晒等)

2.11对生产现场进行监控,存在会影响质量、工艺、效率、成本的操作要及时指出和纠正。问题严重或涉及广泛的还要在早会时指出。

2.12对生产记录、生产资料进行整理、归档;对生产的图纸、工艺文件进行标准化管理;

2.13对新员工、新产品、新标准、新工艺、新设备、新工装投入生产时,及时组织培训,技能等级要求高的向企管部申请组织专业人员进行培训。

2.14执行领导安排的工作。

2.15适当了解员工的基本情况(如家庭和生活、性格和特长、身心和爱好等),培养员工凝聚力、集体荣誉感及工作的热情。

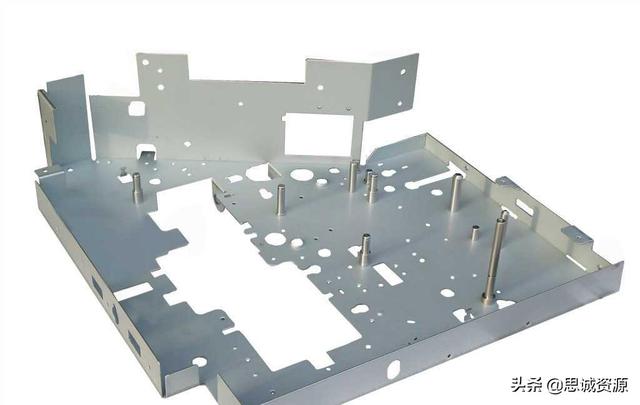

三、开料工序

3.1激光切割

3.1.1开启激光电源、压缩机、冷却机、排风机开启电脑、激光发生器、工作台驱动伺服指示灯亮绿灯、电脑启动完毕、空压机气压达到0.8~1.2Mpa以上才能使用激光机。

3.1.2装夹工件:板材区分不锈钢板、铁板、镀锌板、铝板。不锈钢板表面状态又区分拉丝板、2B板、2E板。必须根电子图上要求的一致,注意贴膜面、拉丝反向不能反。板材不一致,激光机切割的效率也不一样,顾应根据生产进度选用更适用的激光机。板厚大于5mm时,应考虑外协切割。

3.1.3调入图纸,根据激光机指导书的要求调整切割速度、补偿量、引刀线、排序等参数。板厚不一致时须根据指导书选用合适的聚焦片。

3.1.4空走无误后,可进行切割。

3.1.5切割过程中火花溅起说明未割穿,须退回重新割;有异响一般为堵塞,须清理铜嘴;无法聚焦,可能要清理聚焦片;其它异常须专业人员解决。

3.1.6开料后去毛刺,去毛刺时,打磨使用百叶片,打磨时磨片与工件边缘呈45°,禁止伤及到工件的正反表面。

3.1.7转序时注意轻拿轻放,不能拖拽,特别对于未去毛刺的工件。

3.1.8去毛刺后质检进行检验,贴标签。

3.2剪板

3.2.1开启电源开启油泵电机。

3.2.2不同板厚须根据作业指导书调节剪板机侧面的阀,来调节剪刀之间的间隙。3.2.3根据作业指导书的要求禁止剪切超宽、超厚的板材。

3.2.4拆件时注意不能将手伸入刀口、压柱、挡板内。

3.3切管

3.3.1切割包含使用切割机切管和切管机切管。

3.3.1切割机切管时应带防护眼镜。切管机切管时应开冷却液。

3.3.2夹管时不能偏斜,测量尺寸应按刀片内侧尺寸计算。

3.3.3磨片或锯片磨损时要及时更换。

3.3.4切管机切管调整角度时须使用角度尺校准。

3.3.5切管完成后,去除管口内外的毛刺。

四、成型工序

4.1折弯

4.1.1开启折弯机的电源开启折弯机的油泵电源,亮绿灯后方可操作。

4.1.2根据作业指导书要求,不同板厚的工件应选用对应的上、下模。

4.1.3根据工件的长度和折弯的顺序,选在长度较为合适的上、下模。

4.1.4使用同等材料、同等厚度的表面进行试折,调整折弯的角度。尺寸、角度合格后方可批量折弯。

4.1.5注意不能将手伸入上、下模之间,折弯时注意成型时不要压到手。

4.1.6根据作业指导书的要求。折弯机禁止折超长、超厚的工件,禁止选用与工件不适用的模具折弯。

4.2冲压

4.2.1冲压必须使用对应上下模,模具用错会造成危险。

4.2.2冲压前必须根据作业指导书进行试模,选择较为合适的合模间隙。

4.2.3试模和冲压时,注意要将调模的工具卸下,以免伤人伤机。

4.2.4冲压的过程中手不能伸入模腔内,送料时尽量使用夹角。

4.2.5试冲合格后才能批量冲压。

4.2.6冲压的过程中注意模具状态和工件尺寸,防止模具变位、磨损影响尺寸。

五、焊接工序

5.1我公司的焊接时使用惰性其它作为保护,使用电弧融化母材或焊材来进行焊接,具体分为氩弧焊,

5.2焊接时对环境的温湿度、光照度有要求,

5.3焊接时电扇不能对吹。

5.4焊接电流、电压、气量在WPS都有规定,焊接时应按要求执行。

5.5控制焊接变形是焊接重点之一。在遵循图纸和工艺文件的情况下,可以通过调节焊接手法、控制焊接速度、调整焊接顺序、焊前先点固、增加支撑筋等方法控制变形。

5.6焊接前,母材即将焊接的区域20mm内须打磨去除氧化皮,特别是二氧化碳焊,还要根据图纸要求开坡口。

5.7焊接重要尺寸时,须使用焊接工装,工装的使用严格按指导书要求。

5.8焊接过程中有穿插检验的情况,需报检。

5.9焊接完成,且冷却后,需敲焊渣、清理焊道及飞溅。

5.10报检进行探伤、气水压测试或试漏,发现渗漏的,进行补漏。

六、打磨

6.1打磨分为处毛刺打磨、焊缝打磨、除锈打磨、除垢打磨、表面拉丝、表面抛光等。

6.2去毛刺打磨时,一般指开料完成后的打磨,使用百叶片,打磨时沿工件边缘45°角缓慢匀速打磨,工件两面都都要打磨,只至触摸无毛刺为止。打磨时不能伤及工件。

6.3焊缝打磨,使用百叶片磨去焊缝的飞溅、凸起等,使其获得良好、光洁的表面。或是作为产品的外观面,或是便于探伤。

6.4除锈的打磨,打磨的磨片可能是钢丝轮、麻轮、百叶片、拉丝轮等。先使用清水清除堆积的污物和锈渍,无法清洗和刮除的,再进行打磨。打磨须露出金属光泽。

6.5除垢打磨,使用麻轮、拉丝轮等软质磨具,先使用机械方式或化学试剂去除堆积的污垢,再进行打磨,去除污垢至光亮。

6.6表面拉丝,使用与原拉丝纹理一致的拉丝轮,根据原拉丝方向进行拉丝,要求纹理与原拉丝纹理一致。

6.7表面抛光,使用羊毛轮结合抛光蜡,对光洁表面进行抛光,抛光成镜面。抛光后的工具应妥善保管,防止刮花。

七、清洗

7.1清洗包含焊缝的清洗、除垢、除污。

7.2.焊缝清洗使用酸洗膏,涂与焊缝至上,酸洗膏覆盖焊缝后扩散至周围的面积应尽量小,涂酸后3~15分钟内,使用百洁布擦拭焊缝,无黑斑后,使用高压水枪将酸冲洗干净。

7.3除垢,使用除垢剂浸泡一定时间后,敲落工件上的积垢,再使用毛刷或钢丝刷刷净污垢,刷不干净的使用打磨的方式去除。

7.4除污,使用化学试剂浸泡或溶解,使用高压枪冲洗,冲出的污物须妥善处理,防止污染。

八、装配工序

8装配须工件各产品的作业指导书进行装配。

九、测试

9.1报检后由质计部完成。

9.2发现问题的需返到对应工序进行返工。

十、包装工序

10.1在生产产品的同时,可先根据图纸安排钉箱。

10.2产品在包装前须作清理,使用除锈剂除去表面污渍,再用泡泡纸包裹一层。

10.3将箱底四周铺一层珍珠棉,产品放入其中。

10.4包装箱外喷水产品信息及防护标识。

10.5根据装箱清单放置随机配件,报质检部检验。

10.6检验合格后,钉上箱盖。

相关参考

...,都会启动加湿设备。以下就是不同纺织生产工序的最优车间湿度区间:一、清花车间:50-60%RH二、梳棉车间:50-60%RH三、精梳车间:60-65%RH四、并粗车间:60-65%RH五、细纱车间:50-55%RH六、并捻车间:65-75%RH七、络筒车间:60-70%RH...

产品总成本=材料费+镭射(剪切)+NCT(冲孔)+攻牙(抽牙,凸点,皿头)+折弯+机加工+焊接+表面处理产品报价=产品总成本+营业税(17%)+管销(包装运输)+利润管销(包装运输):按客户要求定,为产品总成本的3%-10%.利润:按客户定货数量及品质要求...

产品总成本=材料费+镭射(剪切)+NCT(冲孔)+攻牙(抽牙,凸点,皿头)+折弯+机加工+焊接+表面处理产品报价=产品总成本+营业税(17%)+管销(包装运输)+利润管销(包装运输):按客户要求定,为产品总成本的3%-10%.利润:按客户定货数量及品质要求...

2.漆面打磨/车身钣金视漆面损伤情况而定,如果需要钣金就先行钣金,如果不需要钣金,也需要用打磨机对有缺陷漆面进行打磨,直至露出金属板,之后需要将处理漆面清洁干净。3.刮腻子找平腻子,也就是原子灰,一般为红色...

...“两流”:物流和信息流;作为现场管理者-生产主管、车间主任、班组长,必须对这三要素和两流作细致的分析和研究,从中发现问题、分析原因、找出解决问题的答案来。简单讲来就是:工艺流程查一查;平面图上调一调;...

剪料:指材料经过剪板机得到矩形工件的工艺过程。2、下料:指工件经过LASER切割或数控冲床冲裁的工艺过程。3、落料:指在普通冲床或其他设备上使用模具加工得到产品形状的工艺过程。4、冲孔:指工件由普通冲床和模具加...

钣金制造工艺主要有下料、钳工、成形、焊接,常见的工艺流程为:下料(数冲、激光切割、剪切、模具成形)→钳工(去毛刺、攻螺纹、扩孔、沉孔、压铆)→成形(冲压成形、折弯成形)→焊接(电弧焊、电阻焊、CO2气体保...

...专业的施工进行一次全面检查,包括净化空调系统(含空调机、制冷机的安装等),各种管线的安装、门窗安装和相关技术设施的施工安装是否达到。洁净室空吹的条件,并作检查记录。2.彩钢板隔墙的安装3.风管制作安装4.水电安...

注塑车间工作流程简单范本(注塑部作业员指导书,开机作业流程,注塑生产程序)

1.目的:确保注塑部作业员正确操作注塑机,取胶件以及对胶件的加工,摆放,自检正确无误,减少不良品,提高生产效率,降低生产成本,防范不安全的事故发生。2.范围:适用于注塑部作业员之作业。3.职责:由注塑部制订,注塑部各...

注塑车间工作流程简单范本(注塑部作业员指导书,开机作业流程,注塑生产程序)

1.目的:确保注塑部作业员正确操作注塑机,取胶件以及对胶件的加工,摆放,自检正确无误,减少不良品,提高生产效率,降低生产成本,防范不安全的事故发生。2.范围:适用于注塑部作业员之作业。3.职责:由注塑部制订,注塑部各...