异形刀片(钨产业链一体化龙头,中钨高新:数控刀具+钨丝双轮驱动)

Posted

篇首语:情况是在不断地变化,要使自己的思想适应新的情况,就得学习。本文由小常识网(cha138.com)小编为大家整理,主要介绍了异形刀片(钨产业链一体化龙头,中钨高新:数控刀具+钨丝双轮驱动)相关的知识,希望对你有一定的参考价值。

异形刀片(钨产业链一体化龙头,中钨高新:数控刀具+钨丝双轮驱动)

(报告出品方/分析师:长江证券 王鹤涛 赵智勇 臧雄)

钨产业链一体化龙头,细分赛道领军行业

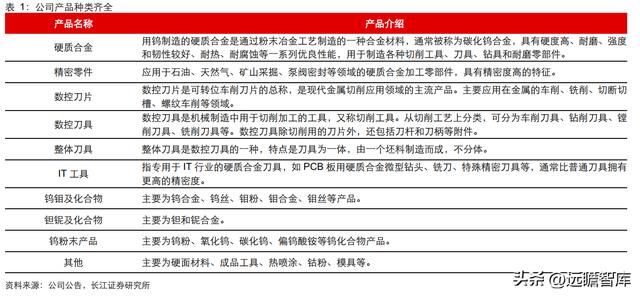

中钨高新是五矿集团旗下钨产业一体化管理运营的平台型企业,主营业务为硬质合金和钨钼、钽、铌等有色金属及其深加工产品和装备的研制、开发、生产、销售及贸易业务等。

经过多年发展,公司实现产品从传统中低端硬质合金向高精尖、高附加值硬质合金的转型升级,目前已成为中国钨行业的龙头企业,产品种类齐全。

历史沿革丰富,背靠五矿集团实现全产业链布局

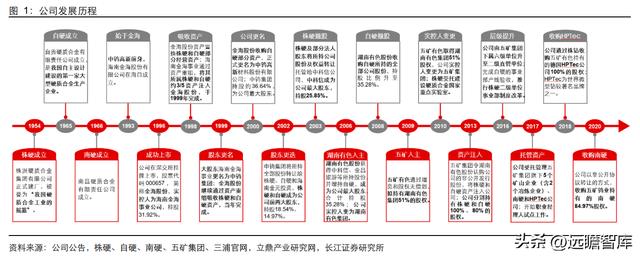

公司发展历程悠久、历史沿革丰富,逐步发展成就中国钨行业的领先地位。

➢ 1954-1966 年,株洲硬质合金集团有限公司(以下简称“株硬”)、自贡硬质合金有限责任公司(以下简称“自硬”)和南昌硬质合金有限责任公司(以下简称“南硬”)相继成立,为日后公司业务的中坚力量奠定了基础。

➢ 1993 年,公司前身海南金海股份有限公司成立,并于 1996 年在深交所挂牌上市,股票简称金海股份。1998-2000 年,金海股份吸收株硬和自硬优质资产,并正式更名为中钨高新材料股份有限公司,股票简称中钨高新。

➢ 2009-2013 年,五矿集团成为公司实控人,并将株硬和自硬资产注入公司,公司分别持有株硬和自硬 100%、80%的股权。2016 年,公司升至五矿集团二级直管单位,推行事业部制度改革。

➢ 2017 年,公司受托管理五矿集团旗下 5 个矿山企业(含 2 个冶炼企业)。

➢ 2018 年,公司收购 HPTec 100%股权;2020 年,公司收购南硬 85%股权,整体实力进一步增强。

背靠五矿集团,旗下子公司实力雄厚。

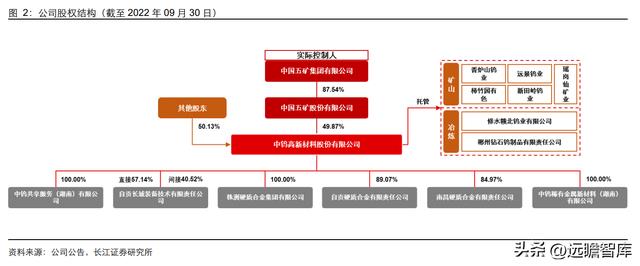

截至 2022 年 9 月底,公司控股股东为中国五矿股份有限公司,持有公司 49.87%的股份;实际控制人为中国五矿集团有限公司,是全球最大的冶金建设运营服务商。

公司下设株硬、自硬和南硬等多家子公司;其中,株硬被誉为“我国硬质合金工业的摇篮”,自硬是我国自主设计建设的第一家大型硬质合金生产企业,南硬是我国最大的钨粉末制品、硬质合金及精密工具生产、经营、出口基地之一;旗下子公司整体实力雄厚,是中钨高新业务发展的中坚力量。

依托下设子公司及托管企业,公司完成了矿山+冶炼+精深加工的全产业链布局,确立了“矿山是保障,冶炼是基础,合金是方向”的战略定位。

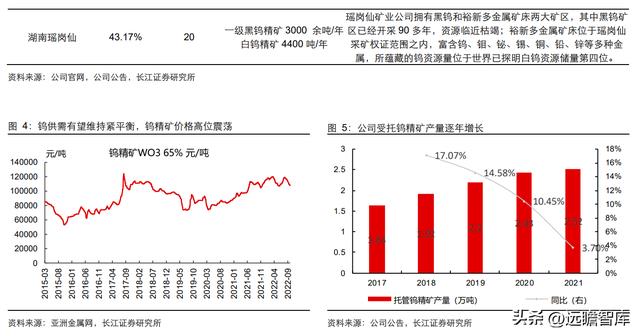

➢ 上游钨资源:公司受托管理五矿集团旗下 5 家矿山企业,拥有丰富的钨矿资源。

截至2020年末,公司管理范围内的钨资源储量达142.32万吨,占全国总储量的13%;2021 年钨矿砂及精矿产能达 2.50 万吨、产量达 2.52 万吨,钨精矿年产量世界第一,自给率约 80%,整体的供应保障能力较强。

五矿集团承诺:对于 5 家托管矿山企业及湖南有色集团湘东钨业有限公司,只要单个公司连续两年归属于母公司的扣除非经常损益后的净利润为正、且满足上市条件时,在同等条件下优先将其注入上市公司,并在满足上述条件之日起一年之内将资产注入方案提交上市公司董事会审议。矿山企业的资产注入有望在未来增强公司业绩稳定性、提升公司原材料自给率、提升公司整体盈利能力。

➢ 中游钨冶炼:公司受托管理五矿集团旗下 2 家冶炼企业,生产能力位居行业前列。

2021 年,公司管理范围内的仲钨酸铵产能达 2.30 万吨、产量达 2.10 万吨,钨冶炼年生产能力占全国 APT 产能 10%,有力保障了对下游原材料的供应。

➢ 下游深加工:硬质合金产量全球第一,多细分赛道均处领先水平。

公司产品种类齐全,被广泛应用于汽车制造、数控机床、航空航天、IT 产业加工等领域。2021 年,公司硬质合金产量超 1.3 万吨,国内占比 27%,位居世界第一;数控刀片产量超 过 1 亿片,约占国内总产量的 25%,位居中国第一;PCB 微钻全球市占率 21%,位居世界第一。同时,公司开始切入光伏钨丝赛道,有望获得新增长曲线。

管理机制不断优化,央企改革释放业绩弹性

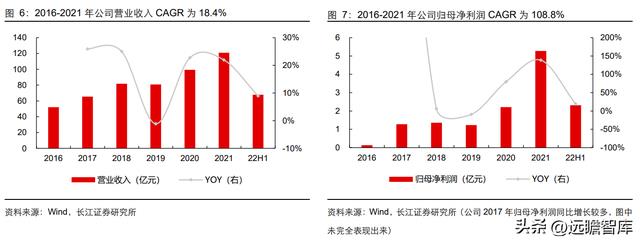

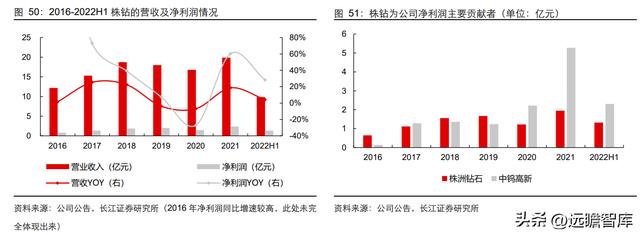

近年来,公司营收稳步提升,净利润增长显著。

2016-2021 年,公司营业收入由 52 亿元增长至 121 亿元,CAGR 为 18.4%,呈现稳步提升态势;归母净利润由 0.1 亿元增长至 5.3 亿元,CAGR 为 108.8%,增长显著,主要系基数较低所致。

2022 年上半年,公司实现营业收入 68 亿元,同比增长 8.9%;实现归母净利润 2.3 亿元,同比增长 19.5%。

公司产能持续扩充,为业绩增长奠定基础。

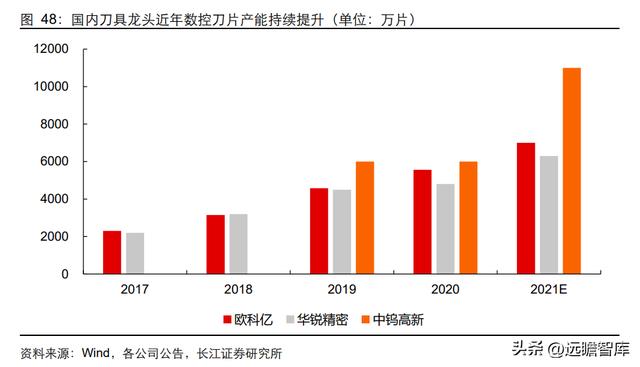

2016 年至今,公司实施了多个产能扩张项目,硬质合金及相关产品产量持续提升。2021 年,公司实现硬质合金产量 1.3 万吨,同比增长 24.6%;数控刀片产量 1.1 亿片,同比增长 37.4%;主要优势产品的产量增幅均超过 15%。

截至 2022 年 8 月,公司仍有 4 个在建扩产项目,包含 2 个数控刀片扩产项 目、1 个细钨丝扩产项目以及 1 个硬质合金扩产项目,预计将在 2022 年底-2023Q1 建成投产。

表 3:2016 年至今公司扩产项目汇总

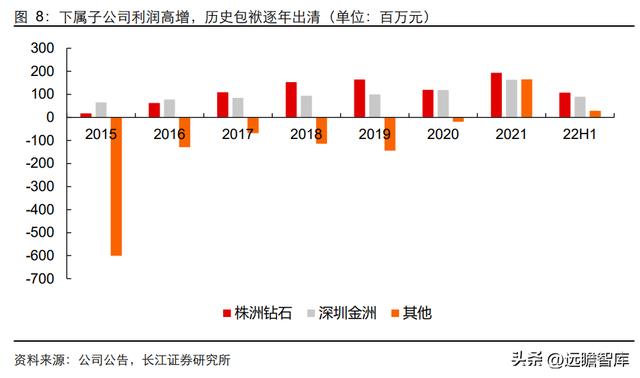

下属子公司利润高增+历史包袱出清,助力公司盈利能力不断增强。

硬质合金资产注入初期,存在部分未解决的历史遗留问题,因此净利润表现欠佳。近年来,随着公司资源整合完成、历史包袱出清,净利润明显改善,盈利能力不断增强。

2015-2021 年,株洲钻石归属于中钨高新的净利润年复合增速高达 47.0%;深圳金洲归属于中钨高新的净利润年复合增速达 16.1%;其它部分净利润在 2021 年扭亏为盈,实现大幅增长。

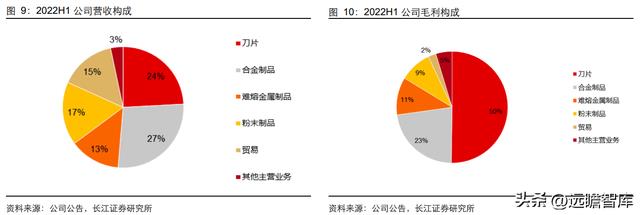

产品结构优化,高毛利产品收入占比持续提升。

公司的主要产品包括切削刀具及工具、其他硬质合金、难熔金属及粉末制品。2022 年上半年,4 类产品毛利率水平分别为 35.1%、14.0%、13.7%及 9.3%,切削刀具及工具的毛利率显著高于其他产品。

2018-2022H1,公司不断优化产品结构,切削刀具及工具收入占比由 16%提升至 24%;2022H1,切削刀具及工具贡献的收入和毛利润比例分别为 24%和 50%,产品结构优化效果显著。

内部变革叠加精益化生产管理,期间费用率显著下行。

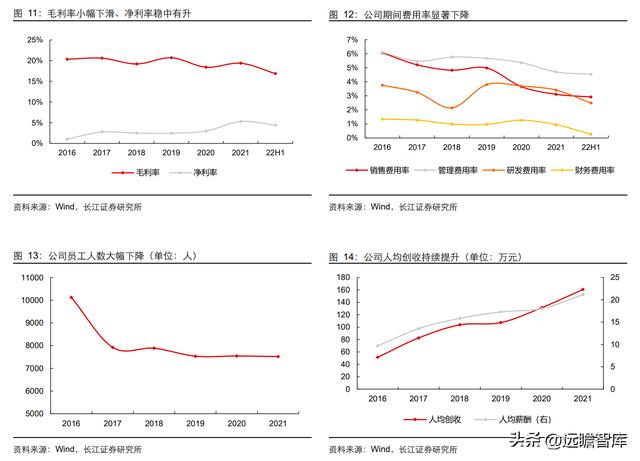

2016-2021 年,公司销售净利率由 1.0%提升至 5.3%,主要系公司积极响应“双百行动”,持续推进市场化改革、专项改革和中长期激励改革,实现企业效益与个人业绩同个人收益挂钩;公司同时实行精益化生产管理,使得员工人数显著减少、人均创收明显提升、期间费用率持续下行。

2016- 2021 年,公司员工人数由 10129 下降至 7522 人,人均创收由 51 万元增长至 161 万 元,期间费用率由 17.3%下降至 12.2%,且销售/管理/财务费用率均呈下降态势。

管理机制仍存优化空间,盈利弹性有望在未来释放。

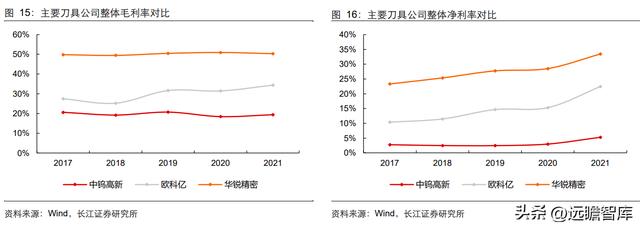

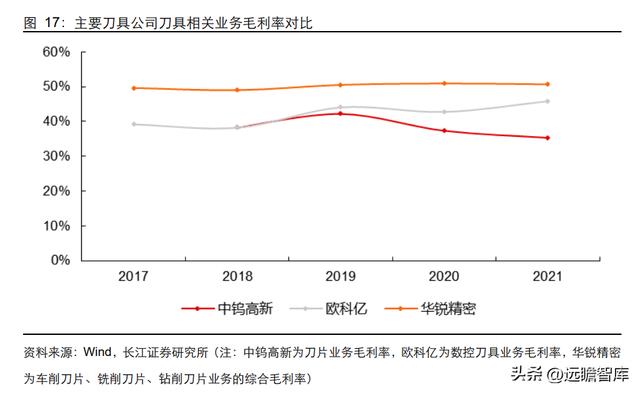

作为具备一体化优势的硬质合金龙头,公司 2021 年净利率仅 5.3%,刀具相关业务的毛利率仅 35.4%,对比来看,欧科亿、华锐精密的净利率均在 20%+,数控刀具毛利率分别是 45.9%、50.7%1,公司的盈利能力仍存在较大的提升空间。随着公司改善产品结构、推行管理改革,公司的盈利弹性有望在未来释放。

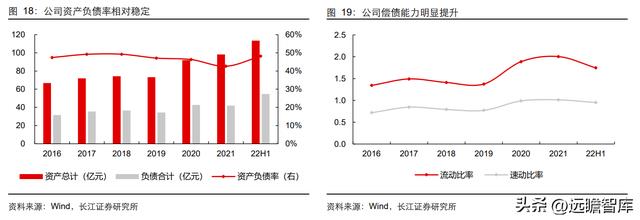

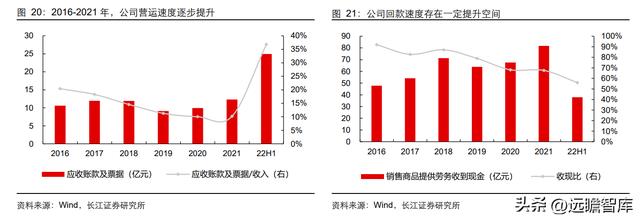

公司资产负债率较为稳定,营运速度加快,回款状况仍存提升空间。

2016-2022H1,公司资产负债率维持在 40%-50%区间,相对稳定;2016-2021 年,公司营运速度逐步提升,应收账款及票据/营业收入比重持续下行;2022H1,公司营运速度放缓,与公司回款的季节性相关。现金回款方面,2016-2022H1,公司收现比由 92%降至 56%,存在一定提升空间。

钨资源:背靠最大钨矿厂商,APT 产量居国内领先地位

我国是世界上钨资源最丰富的国家,目前探明钨储量全球第一。

USGS 数据显示,2021 年全球钨储量 370 万吨,其中中国储量 190 万吨,占全球钨总储量的 51%;除中国外,钨资源较为分散,钨储量排名第二的俄罗斯也仅占全球 11%的储量。

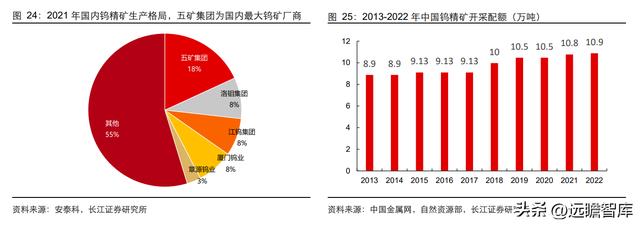

中国钨矿开采管控严格,实行配额制度,2022 年国家下达第一批钨精矿开采配额 6.3 万吨,同期持平。

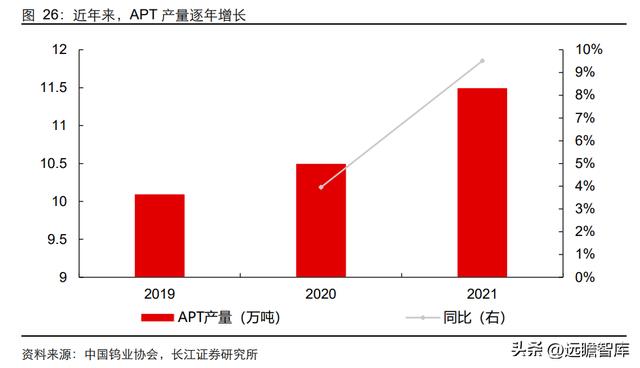

目前国内钨精矿供给格局优异,五矿集团为最大的钨矿厂商,2021 年五矿集团钨精矿产量占全国总产量 18%,处于绝对领先地位。国内 APT 产量逐年增加,2021 年我国 APT 产量 11.5 万吨,同比增长 9.52%。

从供给格局来看,厦门钨业、中钨高新(托管)两大厂商占国内 APT 产量近半壁江山,2021 年 APT 产量分别为 2.98 万吨、2.10 万吨,占比 26%、18%。

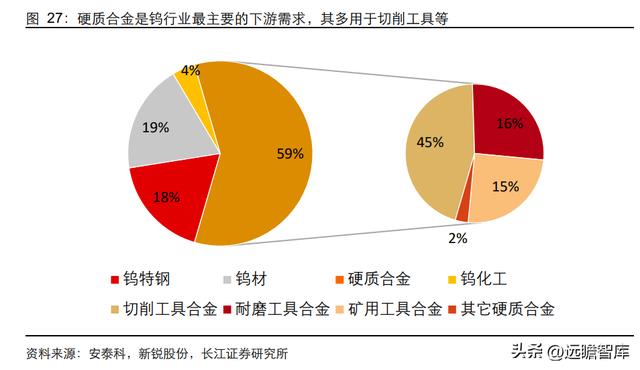

钨下游消费量最大的部分就是硬质合金,高于钨特钢、钨材、钨化工消费量之和。

其中 硬质合金根据下游产品用途不同又可分为切削工具合金、矿用工具合金、耐磨工具合金 和其他合金。根据新锐股份招股书统计,我国 2019 年切削工具合金占比为 45%,为硬质合金下游的主要应用领域。

国内数控刀具龙头,受益制造业景气复苏及进口替代

通用制造业处于磨底阶段,景气上行拐点曙光初现

刀具行业需求与通用制造业景气关联密切,当前通用制造业已处于磨底阶段,逐步临近上行拐点。刀具主要配套机床加工进行使用,其需求一定程度上跟存量机床设备及开工率相关,作为通用制造业的其中一环,行业景气与通用制造业整体景气度表现一定相关性。

但受益于刀具需求的耗材属性及制造业转型升级、国产替代等有利因素,行业周期性相对较弱。

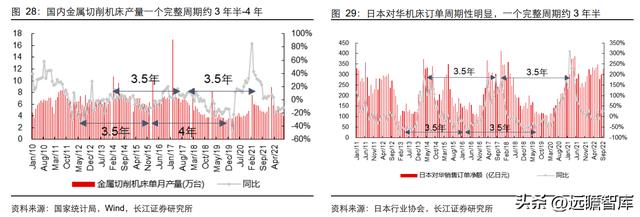

通用制造业呈现较为明显的周期属性,以代表性产品机床进行复盘,机床作为工业母机能够反映广泛的制造业的投资需求,从历史数据来看,国内机床行业一个完整的周期约为 3.5-4.0 年。

而国内通用制造业自 21Q2 后需求放缓进入下行周期,目前,行业已经处于景气下行的后半阶段,并且从今年需求节奏来看,22Q2 由于上海疫情影响或为全年需求底部,目前通用制造业景气处于磨底阶段,按照历史周期行业已经逐步临近拐点来临时间。

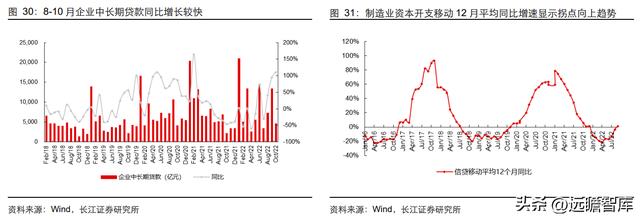

领先指标筑底初现积极信号,制造业资本开支有望迎来上行拐点。

今年 9 月,随着经济一揽子政策持续发挥效能,加之高温天气影响消退,制造业景气度有所回暖,PMI 重返扩张区间。

尽管 10 月 PMI 由于疫情因素再度回落,但制造业景气修复趋势或将延续:

1)制造业资本开支前瞻指标企业中长期贷款 8、9、10 月分别同比+41.0%、+94.1%、+111.1%。且企业中长期贷款移动 12 月平均同比增速在 10 月迎来转正,显示拐点向上趋势。

2)制造业资本开支同步指标日本金切机床对华销售订单净额 9 月达 327 亿日元,同比+26.3%;1-9 月,日本金切机床对华销售订单净额总计约为 2867 亿日元,同比 +3.1%;日本金切机床对华销售订单净额下行周期已过半,同样反映制造业资本开支周期有望迎来上行拐点。

刀具兼具进口替代及格局集中机遇,龙头提速发展

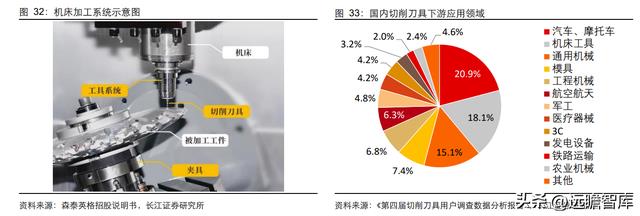

刀具为切削耗材,产品多样,硬质合金占比过半刀具为现代工业“牙齿”,是金属切削机床实现切削功能的重要部件。

机床、刀具、工件及其功能附件共同组成了机床切削加工的工艺系统。刀具是机械制造中用于切削加工的工具,配合切削机床使用,被称为机床的“牙齿”,与机床共同作为切削加工的基础工艺装备。

刀具的性能直接决定了切削加工的生产效率、加工质量。刀具一般由刀片、刀垫、夹紧元件和刀体组成,其中,刀片是金属切削工具实现切削功能的关键元件,更换周期快,是典型的工业耗材。

刀具广泛应用于制造业加工,通用机械、汽车、模具、航空航天等行业对刀具需求较大,根据《第四届切削刀具用户调查数据分析报告》,汽车和摩托车(20.9%)、机床工具(18.1%)、通用机械(15.1%)是国内切削刀具主要应用领域。同时,不同领域对于刀具的要求存在差异。

以航空航天为例,其多为钛合金、高温合金等高性能难加工材料,结构也更为复杂,所使用的切削刀具通常高度专业化、技术要求较高,目前国内企业正在进行技术突破以实现进口替代。

切削刀具产品种类多样,需要满足不同的加工材料、加工方式等。

根据《切削加工刀具专利分析报告》,高效先进刀具可明显提高加工效率,使生产成本降低 10%~15%。刀具的性能直接决定了机械制造行业的生产水平。

刀具性能与刀具材料密切相关,刀具材料的选择既影响加工精度和工件表面质量,也影响切削加工效率和生产成本。

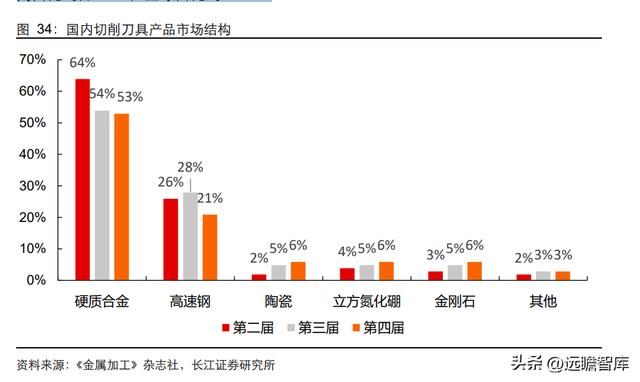

刀具材料主要包括硬质合金、工具钢(主要是高速钢)、陶瓷和超硬材料(人造金刚石 PCD、立方氮化硼 CBN)。

硬质合金与高速钢相比,具有较高的硬度、耐磨性和红硬性,与陶瓷和超硬材料相比,硬质合金具有较高的韧性。由于硬质合金具有良好的综合性能,因此广泛应用钢、不锈钢、铸铁、有色金属、耐热钢和淬硬钢等材料的加工。硬质合金刀具由于其优良性能应用广泛。

根据切削刀具用户调查报告,目前硬质合金刀具在国内的应用占比约为 53%,全球占比约 63%。

国内刀具近 500 亿市场,制造业升级及机床数控化推动市场扩容

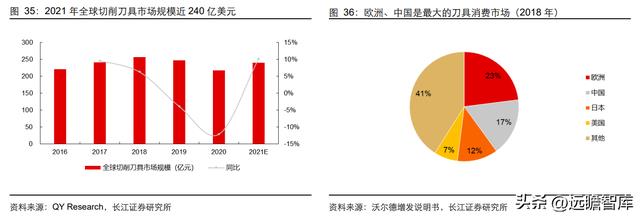

全球刀具市场规模庞大,超千亿市场空间。根据 QY Research 数据,2021 年全球切削刀具市场规模预计约 240 亿美元,2016-2021 年复合增长 1.7%,预计 2025 年全球市场规模有望达到 301.7 亿美元。需求从地域分布看,欧洲、中国是最大刀具消费市场。

国内切削刀具市场呈现波动增长趋势。

2016 年“十三五”规划落地后,制造业向自动化与智能化转型的需求推动切削刀具行业快速发展。

2015-2021 年,我国刀具市场规模年复合增速达 7.3%;2019 年,受中美贸易摩擦、汽车等下游行业需求下行影响,我国刀具市场规模小幅下滑至 393 亿元。

2020-2021 年,在制造业资本开支增长及进口替代加速驱动下,我国刀具市场规模维持增长。

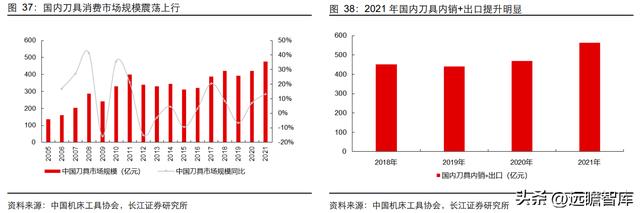

根据中国机床工具协会,2021 年国内刀具市场消费规模达 477 亿元,为近年来最高水平。以国内刀具内销+出口口径计算,2021 年国内刀具生产销售约 564 亿,同比增长约 20%。其中,硬质合金占国内刀具市场比重约 53%,据此测算,2021 年国内硬质合金刀具消费规模约 253 亿元。

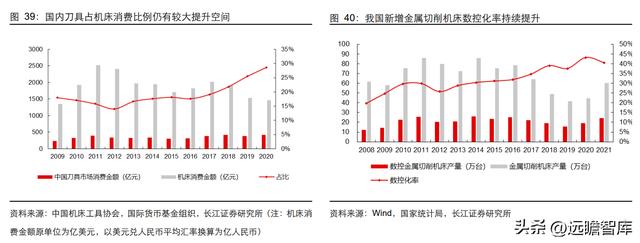

制造业升级趋势下,近年国内刀具消费占机床消费比例持续提升,但相较海外仍有较大提升空间。

我国此前普遍存在“重机床、轻刀具”情况,刀具消费规模与机床消费不匹配,2010-2017 年期间刀具消费额不足机床消费额的 20%,但近年在制造业升级推动下快速提升,由 2018 年的约 22%升至 2020 年的 29%。

对比来看,全球平均刀具消费额占机床消费额比例约 40%,而发达国家数控刀具与数控机床协调发展,比例约在 50% 左右,国内刀具消费仍有较大提升空间。同时,机床数控化率提升有望推动高端刀具市场扩容。

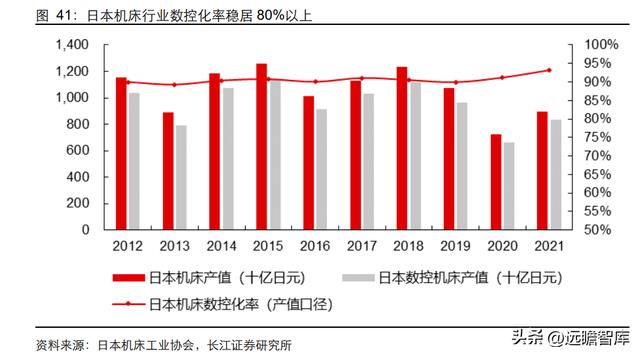

伴随制造业升级及自主可控加强,机床数控化率 2021 年升至 40%,但相较于日本等发达国家 80%以上的数控化率仍有较大提升空间。

随着我国装备制造业的产业结构升级,各领域对高档数控机床的需求增加,相应地将配套使用高精密、高效刀具以最大化发挥机床设备的功能。无论是存量机床的配备需要,还是每年新增机床的增量需求,都将带动高端刀具的市场需求。

高端刀具市场规模有望持续扩容。

根据中国机床工具工业协会发布的《工具行业 2014 年中期发展形势分析》,2013 年国产刀具在高端领域所占比重,已从“十二五”规划初期的 15%左右上升到 25%左右,我们假设 2021 年高端刀具国产化率为 35%。同时,进口刀具绝大部分为高端刀具,2021 年刀具进口总额(包括外资品牌在国内的生产和销售)为 138 亿元。

据此测算,2021 年国内高端刀具需求量达 212 亿元,占国内刀具消费市场的约 44.5%。随着我国机床工具市场需求的变化,非标准化、个性化的高端数控刀具产品将逐渐成为市场主流,预计未来国内市场对高端刀具的需求量将持续增加。

进口替代+格局集中,国产龙头兼具“产品+渠道+性价比”优势

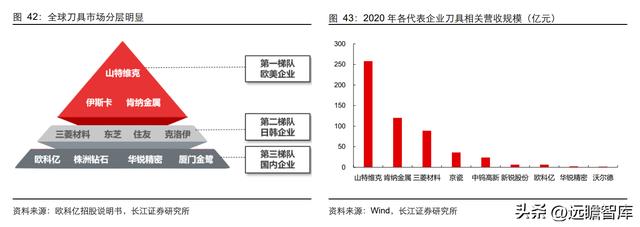

从竞争格局来看,全球切削刀具市场竞争格局大致分为三大梯队。第一梯队主要为欧美刀具公司,在高端定制化刀具领域始终占据主导地位;第二梯队主要为日韩刀具企业;第三梯队主要为国内企业,从业企业数量众多、技术水平差异较大,主要依靠价格、服务和渠道优势占据中低端市场,近年来伴随龙头企业技术水平进步,在细分领域与海外品牌差距逐步缩小。

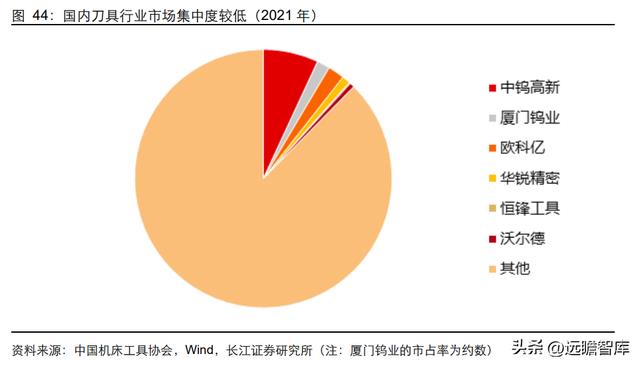

国内刀具行业较为分散,集中度不高,单一龙头市场份额较低。

根据各公司公告,2021 年刀具业务收入最高的国产刀具供应商为中钨高新,相关业务收入为 33.1 亿元,市占率约为 6.9%;市占率排名前三的公司市占份额合计约为 10.6%,整个市场呈现“集中度低,长尾明显”的特征。

国产数控刀具仍以中低端产品为主,刀具寿命较低、稳定性较差,市场竞争激烈导致价格偏低,利润空间较小,外资品牌在国内高端刀具领域占据统治地位,目前在我国航空航天、国防军工领域,90%以上仍是使用进口刀具。

近年来,国产刀具进口替代步伐加快,2021 年刀具进口金额(包括外资品牌在国内的生产和销售)占国内刀具总消费额比重降至 28.9%。随着国内刀具企业正在努力向高端技术、替代进口方向发展,刀具进口替代有望加速。

近年来,国产龙头进口替代不断加快,龙头企业在进口替代加速以及产能扩张等因素下,刀具行业需求强度好于通用制造业,尤其在去年以来通用制造业景气下行期,刀具行业表现好于通用制造业整体。

依托“产品+渠道+性价比”的综合优势,龙头公司将持续受益进口替代,且领先企业在进口替代过程中份额有望持续提升。

1)产品技术进步,且产品品类扩展更加齐全,逐步具备整体解决方案能力。

以硬质合金刀片为例,龙头公司已基本掌握基体材料、槽型结构、精密成型和涂层四大核心技术。

从国内外企业代表产品性能检测数据对比可以看出,国内企业产品材料性能与日韩刀具相当,个别产品材料性能接近欧美刀具。

自主可控背景下,高端制造领域积极尝试国产刀具。同时,国内龙头刀具公司产品体系不断丰富,从单纯刀具商向整体解决方案商转变。

从龙头企业产品型谱来看,国内刀具企业本轮扩产新增产能主要定位于中高端产能,在扩产同时,更多向非标、异形刀片领域拓展,并且新增金属陶瓷刀片、整体硬质合金刀具等产品。不断丰富产品型谱的同时,龙头厂商也在不断增强定制化解决方案提供能力。

国际领先的刀具供应商除在技术方面具备先发优势外,综合服务能力也十分优秀。海外龙头往往可以凭借其丰富的产品种类及其对下游客户应用场景的深度理解,为客户量身打造切削加工的整体解决方案,大幅提升产品的附加价值,同时有效保障了客户粘性。

2)性价比优势明显。

近年来,国内领先的刀具公司经过长期技术积累,技术水平持续进步,与欧美、日韩企业的产品性能差距不断缩小,但与进口刀具的价差依然较大,使得国内刀具在性价比方面具有较大的竞争优势。

从进出口数据来看,同类产品的进口单价均为出口单价的数倍以上:2021 年,同样商品编码的进口工具价格远高于出口。例如,涂层刀片进口均价约为出口均价的 3.8 倍,未涂层刀片为 6.4 倍,攻丝工具为 10.0 倍,铣刀为 2.71 倍。

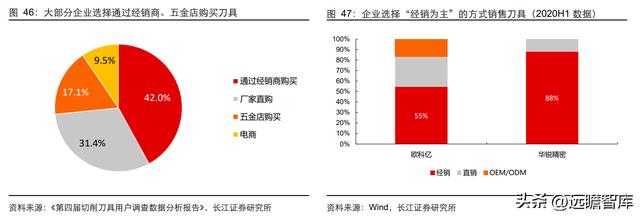

3)针对小 B、大 B 客户,经销+直销结合持续拓宽销售渠道。

国产刀具此前主要以中低端为主,终端用户数量众多、应用领域分散,经销模式可快速打开市场;同时,在向中高端领域拓展同时,直销模式有助快速响应大 B 客户需求,欧美高端刀具供应商以直销为主。

直销模式有助于制造商直接把握客户需求并快速响应,目前,国内刀具龙头企业也均在积极开发直销大客户。此外,相对于外资品牌,国内刀具厂商具备更多本土服务优势,有助拓展客户。

4)中高端产能持续扩张,进口替代加速过程中量价双升。

伴随进口替代加快带来的需求增长,近年来,国内刀具龙头企业产能持续扩张。

近年来,随着国产刀具供应商技术逐渐成熟,竞争力不断增强,国产刀具供应商开始大力投资产能扩建项目,2018-2021 年,国内知名刀具供应商欧科亿、华锐精密、中钨高新、新锐股份、厦门钨业及沃尔德资本开支整体呈上升趋势。

自 2018 年起,6 家公司合计公告 21 个产能扩张或产能并购项目,总投资超过 55 亿元。

国内刀具企业扩产本轮新增产能主要定位于中高端产能,在扩产同时,更多向非标、异形刀片领域拓展,并且新增金属陶瓷刀片、整体硬质合金刀具等产品,新能高端产能有望带动产品价格中枢提升,增强盈利能力。同时,国产刀具进口替代过程中,重视产品结构优化、价格中枢提升对刀具企业盈利能力的影响。

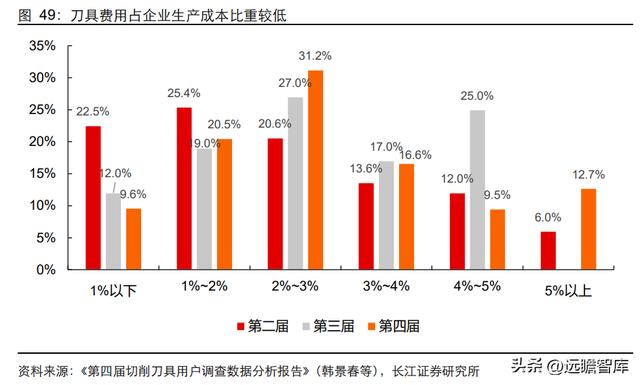

刀具下游终端客户分散,刀具费用占企业生产成本较低,制造企业提价具备基础。

根据 2019 年发布的《第四届切削刀具用户调查数据分析报告》,近七成企业的刀具费用仅占生产总成本的 1%-4%,其中大部分刀具费用占比为 2%-3%。

刀具对机床加工性能提升所产生的价值远远高于其直接价格,因此刀具的切削精度、稳定性等加工性能对终端用户而言更为关键,同时由于终端客户分散,制造业具备较强提价基础;

公司为国内数控刀具龙头,技术和产品定位行业领先

株钻是国内第一大硬质合金切削刀具综合供应商。中钨高新拥有硬质合金刀片刀具产品 4 万余种,品类齐全,应用领域广泛。株钻公司作为中钨高新旗下最主要的刀具产销公司,优势产品包括数控刀片、数控刀具、整体刀具及机夹焊接刀片等,其中数控产品占比已超 85%。此外,株钻可以为客户提供高端数控刀片及整体解决方案,也是国内唯一一家能够实现刀具加工一体化的企业。

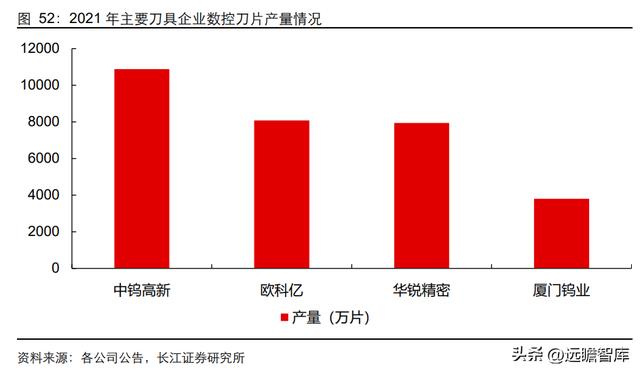

公司刀具产能处于行业第一,具备领先优势。

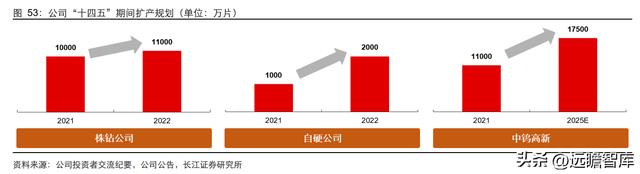

2021 年,公司数控刀片总产能为 11000 万片,其中株钻产能为 10000 万片,是公司数控刀片产能的主要贡献者。

根据各公司公告,2021 年欧科亿/华锐精密/厦门钨业数控刀片产量约为 8100/8000/3800 万片,公司产能具备较大领先优势。“小步快跑”产能持续扩张。根据公司扩产规划,2022 年底,公司数控刀片产能将扩充至 13000 万片,至“十四五”结束,公司数控刀片产能将达到 15000-20000 万片。

公司采取“小步快跑”策略,小批量、多批次扩产高端刀具,假设 2025 年公司数控刀片产能为 17500 万片(取中值),则 21-25 年 CAGR 达 9.7%。

技术优势创造较高产品附加值。

与行业内其他刀具企业相比,公司经过多年技术积累,在产品性能等方面均处于业内第一的位置。

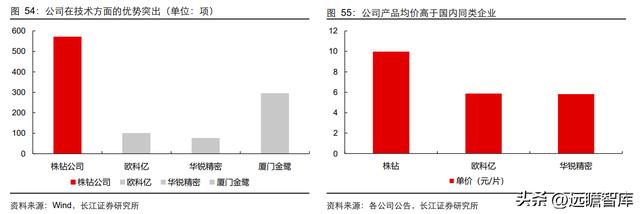

截至 2022 年 8 月,株钻公司专利及软件著 作权数量高达 571 项,而欧科亿/华锐精密/厦门金鹭专利及软件著作权数量为 101/77/295 项,公司在技术方面的优势突出。

先进技术为产品带来附加值,公司产品均价高于国内同类企业。

根据各公司公告,2021 年,株钻公司的数控刀片单价约为 10.0 元/片,而欧科亿/华锐精密数控刀片单价为 5.9/5.8 元/片。

近年来,公司向提供高附加值综合解决方案转型。2021 年株钻公司成功中标成都飞机工业公司切削刀具的总包项目,该项目主要是基于客户切削加工的需求,为其定制航空用切削刀具的设计、加工及解决方案,目前成飞项目已稳定运行大半年,开始批量为客户供货。

对标国际一流品牌,打造中国版“山特维克”。

中钨高新目前硬质合金产量位居全球第一,但产值上与国际巨头山特维克等还存在一定差距,主要系产品种类、整体切削方案解决能力等方面还有一定提升空间。

近年来,公司从研发投入、品牌建设、渠道拓展、整体方案能力提升及海外市场开拓 5 个方面发力,不断提升公司产品性能及质量,打造中国版“山特维克”。

➢ 研发投入:2019-2021 年,公司每年研发投入超 3 亿,占公司营收近 4%。截至 2021 年底,公司拥有技术人员 1031 名,占总员工人数的 13.7%。

株钻公司作为中国技术领先、装备先进、规模最大的硬质合金切削刀具生产、研发和销售基地,牵头或参与承担了国家科技重大专项 40 余项、国家支撑计划 3 项,拥有专职研发人员 270 余人;其中,享受国务院特殊津贴专家 2 人。

➢ 品牌建设:公司的“钻石牌”商标被评为“中国驰名商标”,产品国内市占率接近 30%。作为公司推出的专攻高端领域的品牌,“钻石牌”产品当前已具备一定的品牌溢价,利率水平高于普通产品。

➢ 渠道拓展:株钻公司目前拥有超过 300 多家经销商,覆盖到全国 32 个省市和地区,部分区域渠道覆盖至市县层级。

➢ 整体方案能力提升:随着公司技术不断突破,公司当前具备为航空航天、能源重工、汽车、工程机械等客户提供切削加工全套解决方案及整包服务的能力。目前解决方案在中航工业成飞、长城汽车等多家国内外行业龙头企业推广并取得了良好的示范效应。以解决方案为切人点的终端用户开发,量质齐升,目前销售占比达到 20%,年增长率超过 20%。

➢ 海外市场开拓:株钻公司已建立美国分公司和欧洲分公司,产品畅销国外 76 个国家和地区,占营收比例 20%以上。

根据公司公告,2022Q1,公司在东南亚、印度、巴西和阿根廷地区营收增长 20%以上,在印度和东南亚地区营收整体增长 30%左 右。

PCB 微钻市占率全球第一,应用领域持续拓展

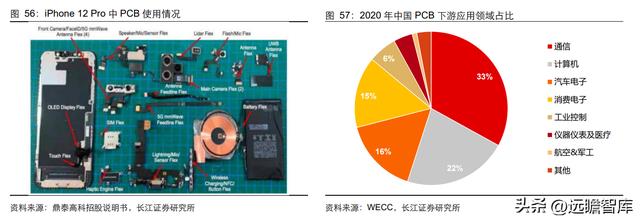

PCB(印制电路板)为各类电子系统提供元器件的装配支撑和电气连接的功能,享有“电子产品之母”之称。目前 PCB 被广泛应用于通讯电子、计算机、汽车电子等电子产品制造领域,属于电子信息行业的重要组成部分。

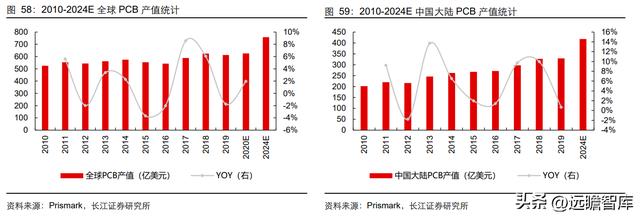

市场空间广阔,中国大陆已经成为全球规模最大的 PCB 产业基地。

根据 Prismark,2020 年,尽管疫情影响下全球经济表现欠佳,但疫情却导致线上活动盛行,进而促进电子产品需求增强,叠加 5G 基础建设逐步推进,全球 PCB 产值预计为 625 亿美元。

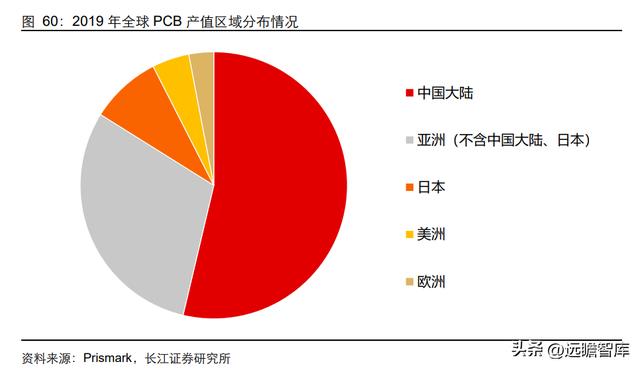

随着全球电子信息产业从发达国家向新兴经济体和新兴国家转移,亚洲尤其是中国已逐渐成为全球最为重要的电子信息产品生产基地,基于 1)内需市场空间巨大;2)劳动力成本较 低;3)产业政策支持;4)产业技术日益成熟等原因,中国大陆逐步发展成为全球规模最大的 PCB 产业基地,占据全球 50%以上市场份额。

2019 年,国内 PCB 产值约为 329 亿美元,占全球 PCB 产值的比重约为 54%,市场空间广阔且增速表现较为优秀。

应用领域不断拓展,PCB 附加值有望持续提升。

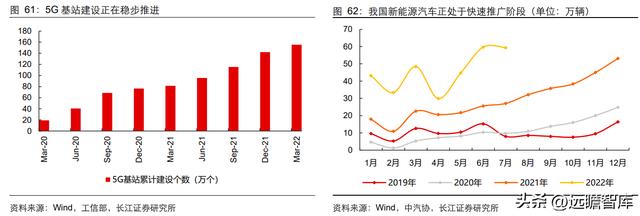

通信是 PCB 最主要的下游应用领域,对于通信设备而言,目前 5G 已成为通信行业未来发展的聚焦热点。5G 在技术上主要体现在毫米波、小基站、大规模天线技术等,这些技术有效解决了无线高速传输数据的问题。

解决问题的同时,5G 在技术、结构等方面的改进也对通信设备的材料提出了更高的要求及更大的需求量:

1)5G 所采用的毫米波穿透能力较差、可覆盖范围小,因此小基站有望成为未来的主要基站形态,若想实现 5G 深度覆盖,则至少需要数千万个小基站,PCB 需求将会明显提升;

2)5G 时代,基站结构由 4G 时代的“BBU(基带处理单元)+RRU(射频拉远单元)+天馈系统”升级为“DU(分布单元)+CU(中央单元)+AAU(有源天线处理单元)”,单个基站对于 PCB 的需求量将会大幅增加;

3)由于 5G基站的发射功率较大、频段较高,对 PCB 的材料性能、稳定性、制造工艺等方面都会有更高的要求,将大幅提升 PCB 附加值。

汽车电子方面,不同车型的汽车电子成本占整车成本的比例有所差别,低档车型/中高档车型/混合动力汽车/纯电动汽车的汽车电子成本占比为 15%/28%/47%/65%。随着汽车消费升级及新能源汽车快速推广,汽车电子 PCB 需求有望大幅上升。

当前,电子芯片行业在先进制程上正在追赶纳米级别的突破,对应的电路板也进入了微米时代,对于微精加工工艺及加工工具的要求越来越高。

微孔是印制电路板的关键结构,机械钻孔是电路板微孔主流的加工方法,而精密微型钻头则是加工印制电路板微孔的关键工具。

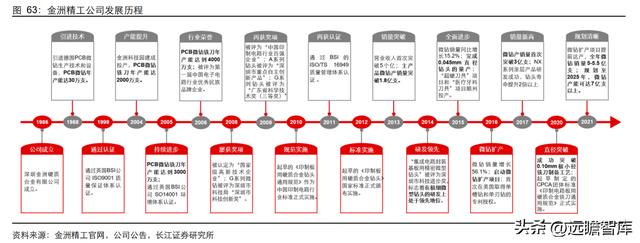

金洲公司前身成立于 1986 年,是全球领先的设计和生产印制板用硬质合金微型钻头、铣刀、特殊精密刀具的国家级高新技术企业之一。

2021 年,金洲公司在全球 PCB 微钻行业的市场占有率约为 21%,排名第 1 位。

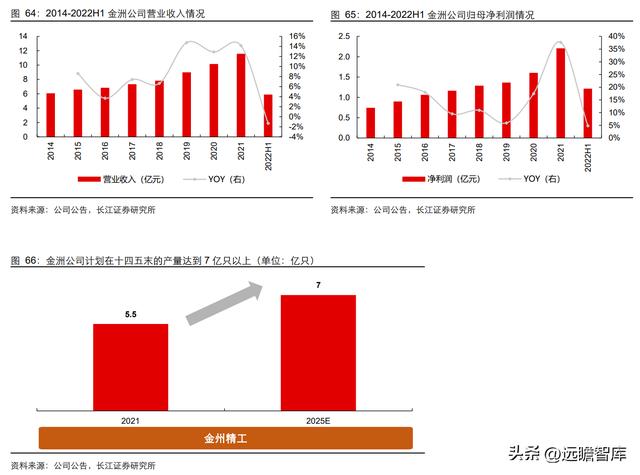

2014-2021 年,金洲公司营业收入稳定增长,高附加值产能扩张助力净利润加速增长。

随着下游市场空间扩张及公司产品性能提升,2014-2021 年,公司营业收入呈稳定增长态势,年复合增速为 9.7%;净利润增速波动相对较大,年复合增速为 16.8%;净利率整体呈上升趋势。

2021 年,金洲公司微钻扩产至 3.5 亿支技术改造项目通过优化设计、精细组织,提前一年完成产能及效益目标,使得金洲公司的净利润增幅较大。

根据公司规划,金洲公司计划在十四五末的产量达到 7 亿只以上,除了量的增加外,公司会更注重产品结构优化,扩产过程中进一步提高高附加值产品的比例,从而助力净利润加速增 长。

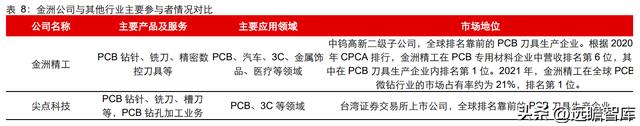

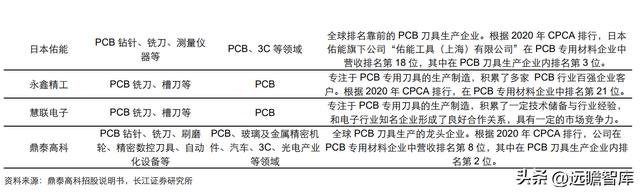

与同业公司相比,金洲公司产品全面、应用领域广泛、技术领先,竞争优势突出。

金洲公司主要产品包括 PCB 钻针、铣刀、精密数控刀具等,可广泛应用于 PCB、汽车、3C、金属饰品、医疗等领域。行业内流传着“金洲有三宝:加长、涂层、极小径”,金洲公司 的极小径封装基板微钻和挠性板微钻,具有断刀率低、孔位精准度高、孔壁质量好、叠板数多、加工效率高等优异表现,贴合客户需求,广受市场青睐。

2021 年,金洲公司突破直径 0.01mm 超细微钻制备关键技术和直径 0.01mm 的极小径铣刀制备关键技术的突破,巩固了金洲在全球超细微钻领域的领先地位。根据公司公告,金洲公司产品系列向医疗健康应用领域延伸,已开发出全套齿科 PCB 工具,当前正处于市场认可过程中,未来有望为金洲公司贡献新的利润增量。

金刚线细线化趋势明确,钨丝打造重要增长点

金刚线为耗材属性,直接受益硅片产量增长及细线化趋势

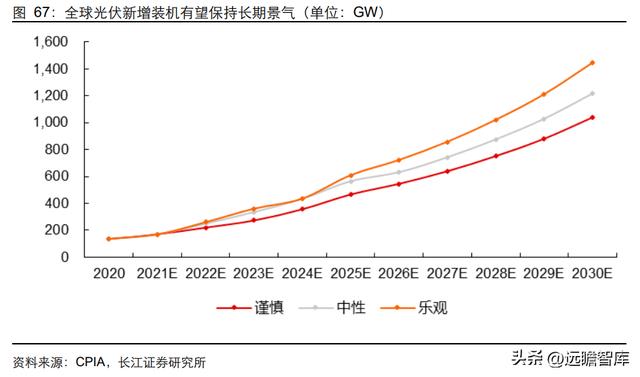

光伏行业装机需求旺盛,有望保持长期景气。今年中性预期全球新增装机 249.4GW,同比增长 47.1%,新增装机提速,需求较旺。

伴随全球碳排放量高企、温室效应加剧以及传统能源造成污染等因素,设立“碳达峰”“碳中和”目标、着力发展各类清洁能源产业正成为全球关注的热点。

在此背景下,已有多个国家或组织相继提出相关规划,设立了具体的光伏装机量目标,光伏行业中长期成长确定性较强。在谨慎、中性、乐观三种预期下,预计 2030 年全球新增光伏装机量有望分别达到 1040.2GW、1214.4GW、1444.2GW,2021-2030 年新增装机 CAGR 分别为 22.3%、24.5%、26.9%。

随着全球新增装机规模的逐年提升,2021 年硅片产量已达 233GW,2013-2021 年产量 CAGR 为 25.0%,保持稳步增长。往后看,下游装机需求旺盛将传递至硅片生产,硅片产量有望持续提升。

金刚线具备耗材属性,在光伏装机规模持续增长及硅片产量增加背景下,金刚线需求持续性优异。金刚线具备突出的耗材属性,一般情况下,38μm 金刚线切割 140μm 或 120 μm 厚度的硅片,平均 4 米左右的单片线耗,单 GW 线耗约 50-52 万公里。因此硅片产量直接影响金刚线需求,近年来硅片产量持续提升,金刚线耗材赛道直接受益光伏行业蓬勃发展,成长性凸显。

同时,细线化趋势推动金刚线线耗增加。金刚线母线线径越小,切割同样大小的硅片时线耗将有所增加。一方面,薄片化是当前光伏产业链降本的重要手段,而切割薄硅片需要进一步减小金刚线线径。

金刚线线径减少,母线上金刚砂颗粒变小,相应的切割能力会有所削弱。另一方面,金刚线变细后切割容易断线,在切割过程中速率将有所下降。

当前,金刚线细线化趋势持续推进,根据 CPIA,2021 年应用于单晶硅片切割的金刚线母线直径为 40μm-45μm,今年以来,直径 40μm 以下的金刚线市占率明显提升。

根据美畅股份投资者交流纪要公告,今年一季度,公司 40、42、43μm 金刚线合计出货占比 不到 25%,38μm 出货占比达 25%,36μm 出货占比已接近 40%。随着细线化推进带来的线耗持续增加,金刚线需求弹性或好于硅片产量的增长。

综合考虑硅片产量增加及细线化技术变革,我们测算,2022-2023 年金刚线的需求有望达到 14017 万公里、21773 万公里,同比增长 76.3%、55.3%。

钨丝作为金刚线细线化新一轮技术变革方向趋势明确

径下保持较高的破断力,可进一步缩小线径满足硅片薄片化需求。

理论上,钨丝线径可 以做到 30μm 以下,且可以形成对碳钢线 10μm 的线径优势。然而,钨丝当前价格仍较高,根据中钨高新投资者交流纪要公告,其钨丝价格是碳钢线的 4-5 倍。

目前钨丝金刚线的价格是碳钢丝金刚线的 2-3 倍左右。钨丝实现长期替代的驱动力是要具备经济性,一方面,通过细线化应用,硅片出片率提升,摊薄硅片成本将会来额外收益;但另一方面当前钨丝价格较高,替代碳钢线会增加生产成本。

因此,钨丝细线化后出片增加数及线耗情况、硅片销售价格、钨丝金刚线价格等作为重要变量,直接影响钨丝替换的经济性。

我们测算,仅替换钨丝金刚线且硅片厚度不变,以切割 400mm 晶棒为例,若钨丝金刚线价格为碳钢丝金刚线价格的 2.5 倍,对比出片率提升带来的超额收益与换线成本尚不具备经济性。具体假设如下:

➢ 以切割 182mm/160μm 硅片为例,当前美畅股份等行业龙头 36μm 金刚线出货占比提升明显,假设当前金刚线母线直径为 36μm,同时,钨丝替代碳钢线后,金刚线母线线径可以进一步缩减至 32μm,并可用于切割 120μm 厚度的硅片。

➢ 假设金刚线母线线径每降低 1μm,由于切削能力减弱,断线率增加带来的线耗增长 5%,但考虑到钨丝具备更高的破断力,在同等线径下,假设钨丝金刚线线耗较碳钢丝金刚线线耗降低 10%。

➢ 硅片价格采用 PVInfolink 2021 年 11 月 17 日至 2022 年 11 月 21 日 182 硅片平均报价。同时,假设钨丝金刚线价格为碳钢丝金刚线价格的 2.5 倍。

钨丝技术变革趋势明确,技术进步有望推动钨丝金刚线放量。

当前光伏用钨丝价格高企或主要受制于供需失衡及钨丝作为光伏金刚线新兴材料正处于应用拓展初期而具备一定溢价。

随着钨丝技术进步推动线径进一步下降,以及光伏用细钨丝产能逐步释放,基于钨丝母线的金刚线在下游应用成熟,后续钨丝金刚线有望持续降本,加速推动对碳钢丝金刚线的替代。

当前中钨高新正加快细钨丝的产能建设,响应光伏需求,并有望构建新业绩增长点。2022 年 2 月,中钨高新计划利用自筹资金 9792 万元,用于新增年产 100 亿米细钨丝扩能改造项目,建设周期 9 个月,有望在年底投产,届时将有望成为公司新的业绩增长点。

报告总结

公司作为钨产业链一体化龙头,具备矿产、冶炼、深加工的产业链能力,硬质合金、数控刀片、PCB 微钻等多个品类都处于国内或者全球第一的位置。

公司硬质合金刀具和制品国内 NO.1,是国内数控刀具行业的技术摇篮,近年来,公司不断调整产品结构,提升高毛利产品占比,向提供高附加值综合解决方案转型:

1)2021 年,公司数控刀片产量约为 1.1 亿片,根据公司规划,2025 年产量有望达到 2 亿片,复合增速 16%+,叠加均价提升,预计利润增速将远高于营收;

2)公司的解决方案在中航工业成飞、长城汽车等多家国内外行业龙头企业推广并取得了良好的示范效应,有望实现量价齐升的业绩增长逻辑;

3)光伏钨丝有望成为公司未来最重要增量。

光伏降本提效主题下,钨丝替代高碳钢丝趋势已现,公司今年扩产的 100 亿米钨丝项目预计将在年底释放产能,业绩增长确定性较强,后续钨丝有望持续扩产放量,利润弹性有望取得明显提升。

预计公司 2022- 2024 年归母净利润分别为 5.84、8.67、11.17 亿元,对应 PE 分别为 28、19、15 倍。

——————————————————

报告属于原作者,我们不做任何投资建议!如有侵权,请私信删除,谢谢!

精选报告来自【远瞻智库】远瞻智库-为三亿人打造的有用知识平台|报告下载|战略报告|管理报告|行业报告|精选报告|论文参考资料|远瞻智库

相关参考

最大的人造金刚石(硬质合金龙头,中钨高新:高端刀具进口替代,钨丝之光伏需求爆发)

...业链,核心产品竞争优势显著1.1全产业链钨产品管控平台中钨高新材料股份有限公司成立于1993年,前身为海南金海原材料实业公司,1996年在深交所挂牌上市。中国五矿集团对公司持股比例为49.94%,为公司实际控制人。中钨高新...

异型刀片(欧科亿研究报告:国产刀具龙头,硬质合金&数控刀片两开花)

...996年,成立之初聚焦于硬质合金制品领域,主要从事锯齿刀片和硬质合金圆片的研发和制造。依托持续的研发投入和逐渐成熟的技术经验,自2011年起,公司业务向数控刀具领域延伸,形成产业协同优势,逐步从硬质合金制造企...

数控刀片材质的识别(数控刀具:欧美高端、日韩中端、国内低端,华锐精密、打破中高端)

...年产量位居国内前列,2018年和2019年,公司硬质合金数控刀片产量在国内企业中均位列前三。公司发展历程分为三个阶段。第一阶段:非标定制化刀具供

数控刀片是什么材质(数控刀具:欧美高端、日韩中端、国内低端,华锐精密、打破中高端)

...年产量位居国内前列,2018年和2019年,公司硬质合金数控刀片产量在国内企业中均位列前三。公司发展历程分为三个阶段。第一阶段:非标定制化刀具供

数控刀片品牌排行榜(数控刀具:欧美高端、日韩中端、国内低端,华锐精密、打破中高端)

...年产量位居国内前列,2018年和2019年,公司硬质合金数控刀片产量在国内企业中均位列前三。公司发展历程分为三个阶段。第一阶段:非标定制化刀具供

数控车床刀片是什么材质(刀具行业研究:国产替代+扬帆出海,头部企业迎来量价齐升)

...、刀具:“工业牙齿”,广泛应用于制造业的重要耗材1.1产业链:上游为金属材料,下游为各大制造业切削加工约占机加工工作量的90%,刀具是工业机床的“牙齿”,直接影响制造业的加工水平。切削加工是指从工件表面切除多...

数控刀具店回收旧刀(干货-机加工行业必看-CNC数控刀具管理规定)

...:CNC加工所有耗用刀具。3、定义:耗用刀具:可换式刀具的刀片、钻头、立铣刀、丝攻、成型刀具、白(钨)钢棒、手磨刀等被领用消耗的刀具等。技术主任:包括生产工艺主管、新品项目组长及技术研发现场生产主要负责人。5、职...

数控刀片的品牌(精密数控刀具行业竞争格局及三大发展趋势、市场规模、相关风险)

精密数控刀具行业竞争格局及三大发展趋势、市场规模、相关风险1、行业发展概况“在汽车、飞机、能源、3C、航空航天、军工制造等各类机械金属加工行业中,为适应现代化生产需要,都采用数控设备、工业机器人组成现代制...

欧科亿切削刀片(欧科亿去年净利同比增逾1倍 拟定增募资不超8亿元加码主业)

欧科亿(688308)3月29日晚间公告,拟向特定对象发行股票募资不超过8亿元,用于株洲欧科亿切削工具有限公司数控刀具产业园项目及补充流动资金。欧科亿是一家专业从事数控刀具产品和硬质合金制品的研发、生产和销售,具有自...

...,自建盐浴热处理车间,夹头内孔有圆孔、四方、六角、异形、弹簧钢、硬质合金,以及标准同心、异形偏心(夹头)等,广泛应用于国内外各种数控加工中心、数控机床、自动车床、仪表机