广州数控gsk928(数控系统代码信息大全,花了三天时间整理的)

Posted

篇首语:百艺通,不如一艺精。本文由小常识网(cha138.com)小编为大家整理,主要介绍了广州数控gsk928(数控系统代码信息大全,花了三天时间整理的)相关的知识,希望对你有一定的参考价值。

广州数控gsk928(数控系统代码信息大全,花了三天时间整理的)

做数控系统的朋友们福利来啦,这篇文章汇聚了大量数控系统代码信息,大家研究数控系统的可以收藏啦。

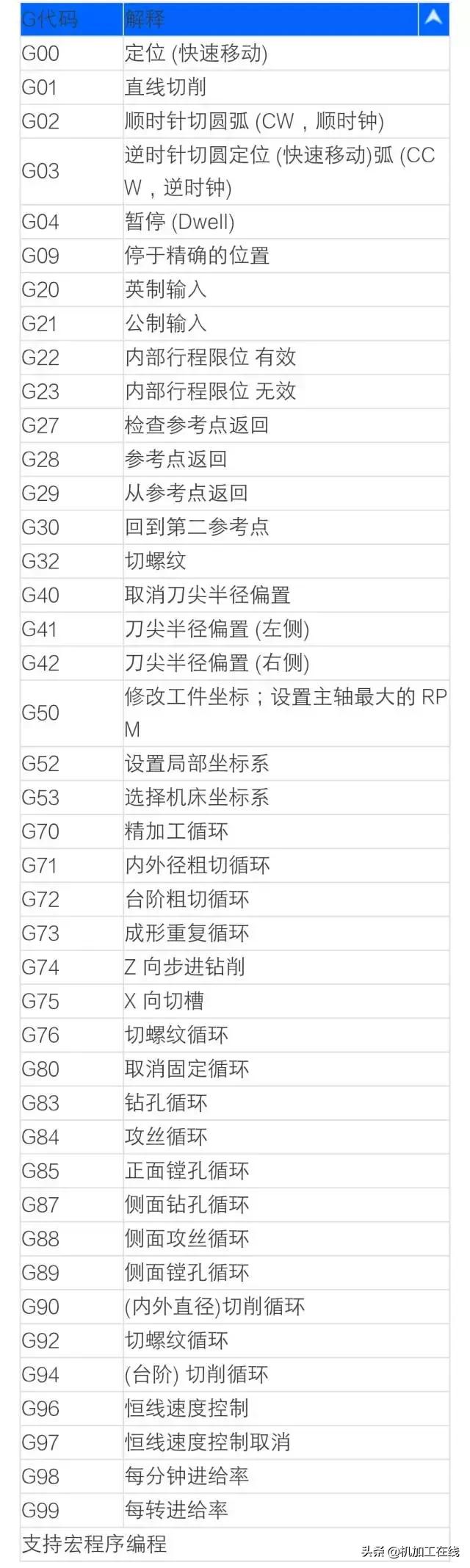

FANUC车床G代码

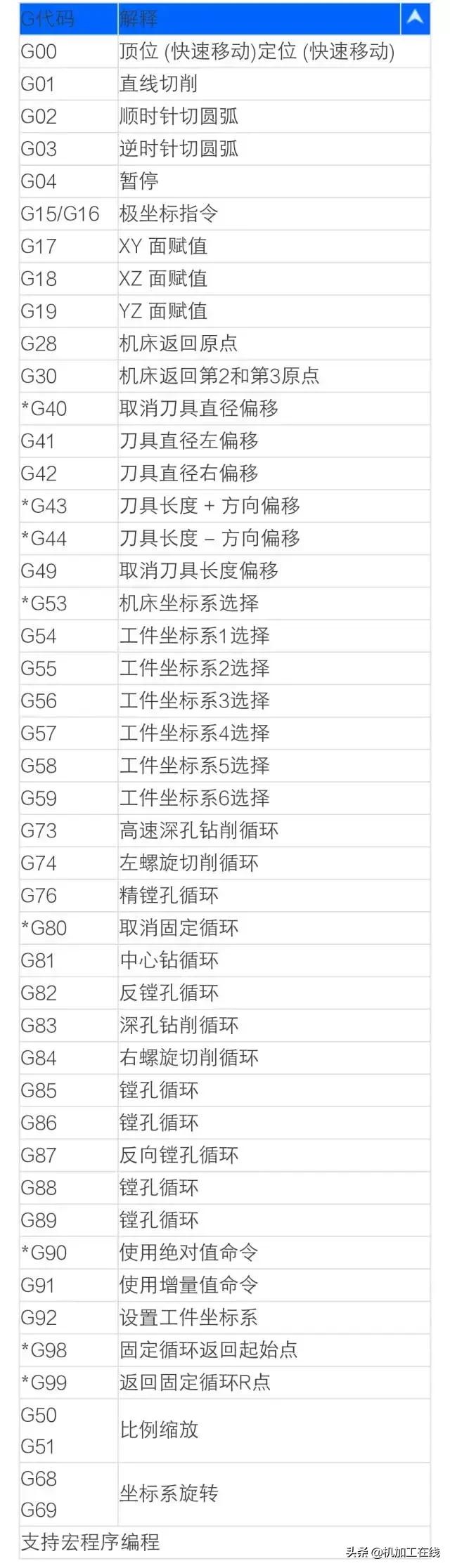

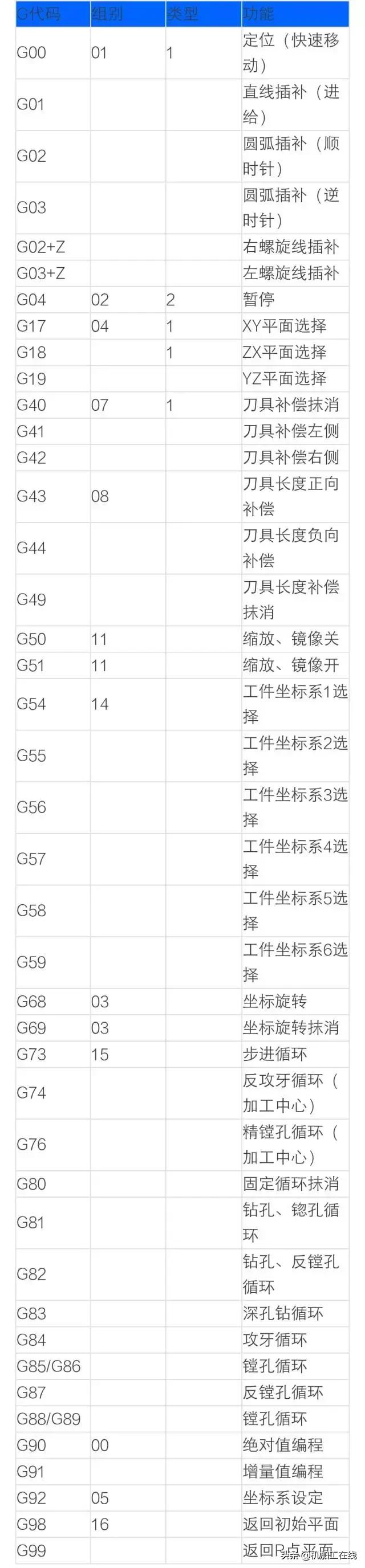

FANUC铣床G代码

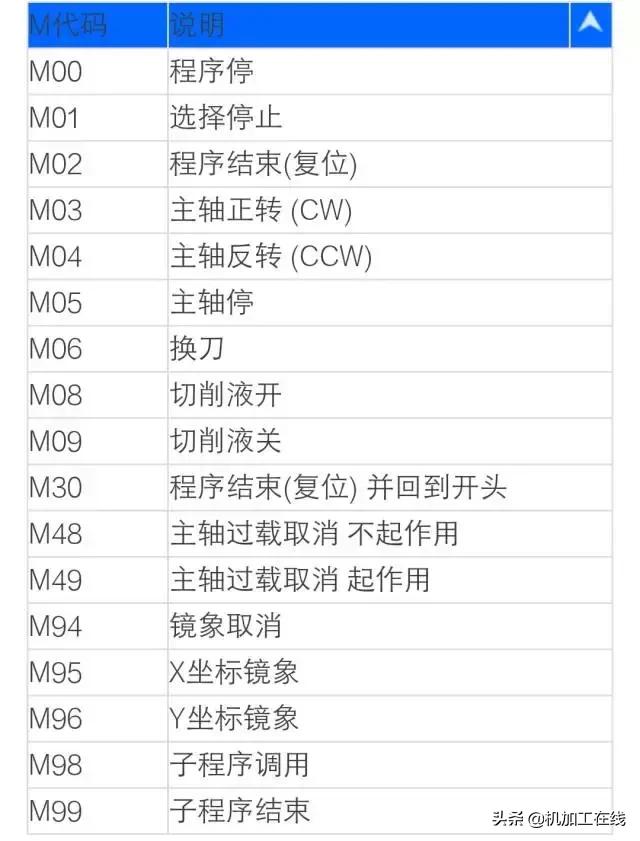

FANUC M指令代码

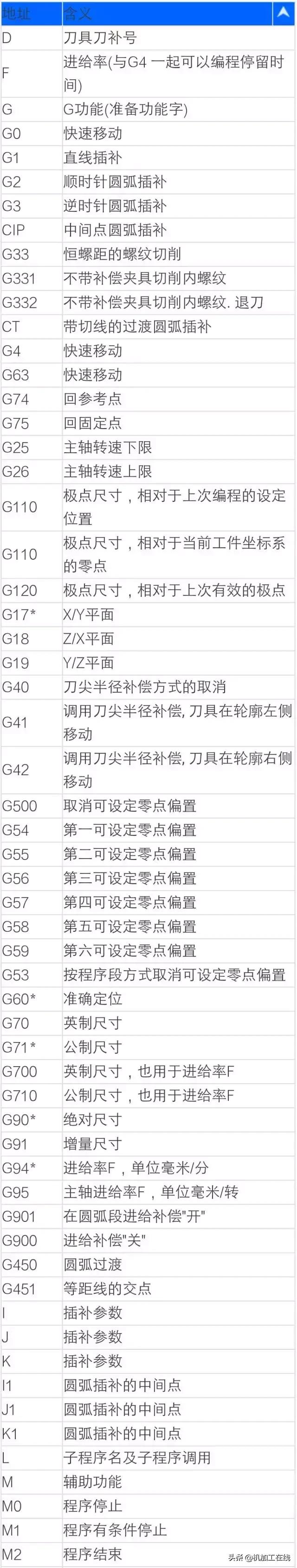

SIEMENS铣床 G代码

SIEMENS802S/CM 固定循环

SIEMENS802DM/810/840DM 固定循环

SIEMENS车床 G 代码

D刀具刀补号

F进给率(与G4 一起可以编程停留时间)

GG功能(准备功能字)

G0快速移动

G1直线插补

G2顺时针圆弧插补

G3逆时针园弧插补

G33恒螺距的螺纹切削

G4快速移动

G63快速移动

G74回参考点

G75回固定点

G17(在加工中心孔时要求)

G18*Z/X平面

G40刀尖半径补偿方式的取消

G41调用刀尖半径补偿, 刀具在轮廓左侧移动

G42调用刀尖半径补偿, 刀具在轮廓右侧移动

G500取消可设定零点偏置

G54第一可设定零点偏置

G55第二可设定零点偏置

G56第三可设定零点偏置

G57第四可设定零点偏置

G58第五可设定零点偏置

G59第六可设定零点偏置

G53按程序段方式取消可设定零点偏置

G70英制尺寸

G71*公制尺寸

G90*绝对尺寸

G91增量尺寸

G94*进给率F,单位毫米/分

G95主轴进给率F,单位毫米/转

I插补参数

I1圆弧插补的中间点

K1圆弧插补的中间点

L子程序名及子程序调用

M辅助功能

M0程序停止

M1程序有条件停止

M2程序结束

M30

M17

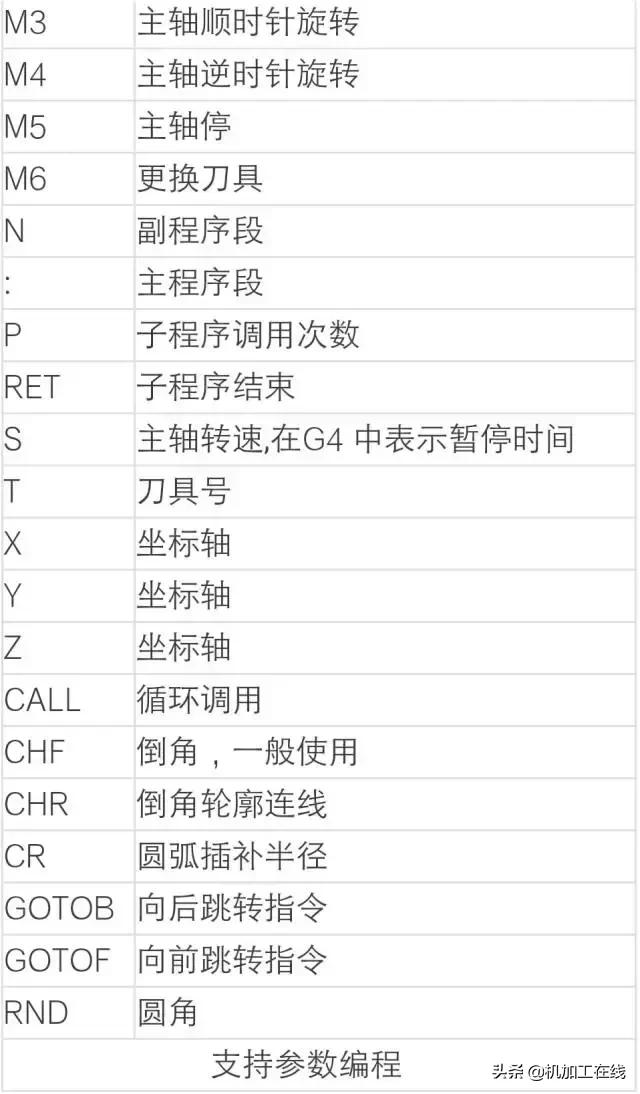

M3主轴顺时针旋转

M4主轴逆时针旋转

M5主轴停

M6更换刀具

N副程序段

P子程序调用次数

RET子程序结束

S主轴转速,在G4 中表示暂停时间

T刀具号

X坐标轴

Y坐标轴

Z坐标轴

AR圆弧插补张角

CALL循环调用

CHF倒角,一般使用

CHR倒角轮廓连线

CR圆弧插补半径

GOTOB向后跳转指令

GOTOF向前跳转指令

RND圆角

支持参数编程

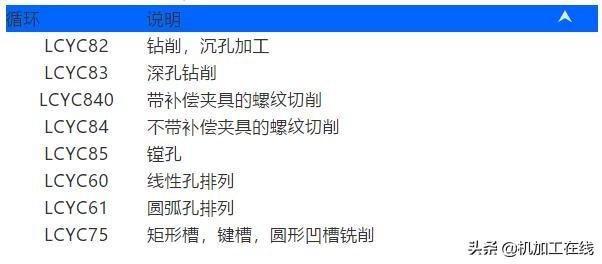

SIEMENS 801、802S/CT、 802SeT 固定循环

LCYC82 钻削,沉孔加工

LCYC83 深孔钻削

LCYC840 带补偿夹具的螺纹切削

LCYC84 不带补偿夹具的螺纹切削

LCYC85 镗孔

LCYC93 切槽循环

LCYC95 毛坯切削循环

LCYC97 螺纹切削

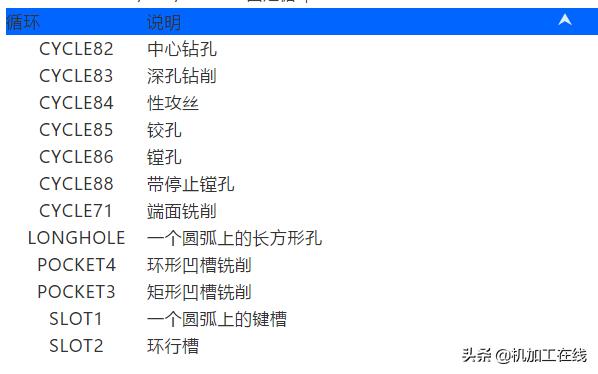

SIEMENS 802D、810D/840D 固定循环

CYCLE71 平面铣削

CYCLE82 中心钻孔

YCLE83 深孔钻削

CYCLE84 刚性攻丝

CYCLE85 铰孔

CYCLE86 镗孔

CYCLE88 带停止镗孔

CYCLE93 切槽

CYCLE94 退刀槽形状E..F

CYCLE95 毛坯切削

CYCLE97 螺纹切削

HNC车床G代码

HNC铣床G代码

*G0001 定位 (快速移动)

G01直线切削

G02顺时针切圆弧

G03逆时针切圆弧

G0400 暂停

G0716 虚轴指定

G0900 准停校验

*G1702 XY 面赋值

G18XZ 面赋值

G19YZ 面赋值

G2008 英寸输入

*G21毫米输入

G22脉冲当量

G2403 镜像开

*G25镜像关

G2800 返回到参考点

G29由参考点返回

*G4007 取消刀具直径偏移

G41刀具直径左偏移

G42刀具直径右偏移

G4308 刀具长度 + 方向偏移

G44刀具长度 - 方向偏移

*G49取消刀具长度偏移

*G5004 缩放关

G51缩放开

G5200 局部坐标系设定

G53直接机床坐标系编程

*G5414 工件坐标系1选择

G55工件坐标系2选择

G56工件坐标系3选择

G57工件坐标系4选择

G58工件坐标系5选择

G59工件坐标系6选择

G6000 单方向定位

*G6112 精确停止校验方式

G64连续方式

G6805 旋转变换

*G69旋转取消

G7309 高速深孔钻削循环

G74左螺旋切削循环

G76精镗孔循环

*G80取消固定循环

G81中心钻循环

G82反镗孔循环

G83深孔钻削循环

G84右螺旋切削循环

G85镗孔循环

G86镗孔循环

G87反向镗孔循环

G88镗孔循环

G89镗孔循环

*G9003 使用绝对值命令

G91使用增量值命令

G9200 设置工件坐标系

*G9414 每分钟进给

G95每转进给

*G9810 固定循环返回起始点

G99返回固定循环R点

支持参数与宏编程

HNC M指令

M00 程序停

M01 选择停止

M02 程序结束(复位)

M03 主轴正转 (CW)

M04 主轴反转 (CCW)

M05 主轴停

M06 换刀

M07 切削液开

M09 切削液关

M98 子程序调用

M99 子程序结束

KND100铣床G代码

G00 01定位 (快速移动)

G01直线切削

G02顺时针切圆弧

G03逆时针切圆弧

G04 00暂停

G1702

XY 面赋值

G18

XZ 面赋值

G19

YZ 面赋值

G28 00 机床返回原点

G29从参考点返回

*G40 07取消刀具直径偏移

G41刀具直径左偏移

G42刀具直径右偏移

*G43 08 刀具长度 + 方向偏移

*G44刀具长度 - 方向偏移

G49取消刀具长度偏移

*G53 14 机床坐标系选择

G54 工件坐标系1选择

G55 工件坐标系2选择

G56 工件坐标系3选择

G57工件坐标系4选择

G58 工件坐标系5选择

G59工件坐标系6选择

G73 09 高速深孔钻削循环

G74 左螺旋切削循环

G76 精镗孔循环

*G80 取消固定循环

G81钻孔循环(点钻)

G82 钻孔循环(镗阶梯孔)

G83 深孔钻削循环

G84 攻丝循环

G85 镗孔循环

G86 钻孔循环

G87反向镗孔循环

G88镗孔循环

G89镗孔循环

*G90 03 使用绝对值命令

G91 使用增量值命令

G92 00 设置工件坐标系

*G9810固定循环返回起始点

*G99返回固定循环R点

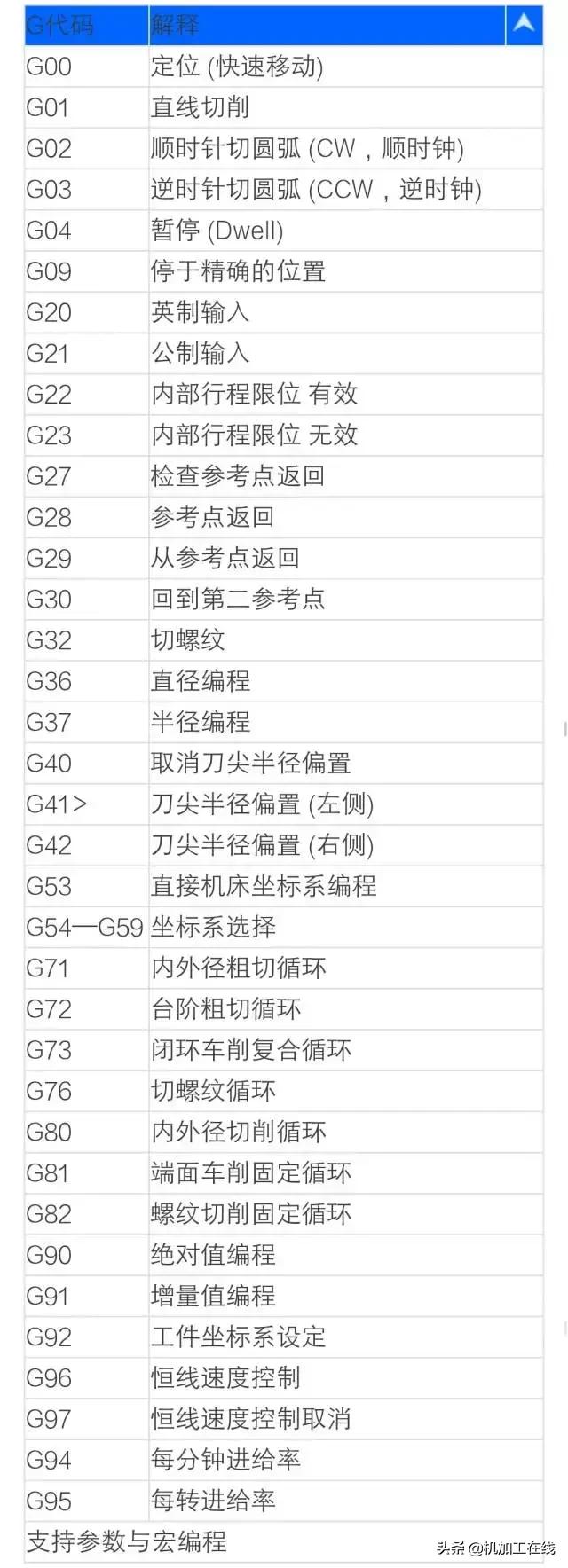

KND100车床G代码

G00 01定位 (快速移动)

G01直线切削

G02顺时针切圆弧 (CW,顺时钟)

G03逆时针切圆弧 (CCW,逆时钟)

G04 00暂停 (Dwell)

G10偏移值设定

G20 06英制输入

G21公制输入

G27 00检查参考点返回

G28参考点返回

G29从参考点返回

G31跳跃机能

G32 01切螺纹

G36 X轴自动刀偏设定

G37Z轴自动刀偏设定

G40 07取消刀尖半径偏置

G41刀尖半径偏置 (左侧)

G42刀尖半径偏置 (右侧)

G50 00坐标系设定

G54工件坐标系

G55---G59工件坐标系

G70 00 精加工循环

G71内外径粗切循环

G72台阶粗切循环

G73成形重复循环

G74端面深孔加工循环

G75外圆、内圆切削循环

G76切螺纹循环

G90 01(内外直径)切削循环

G92切螺纹循环

G94(台阶) 切削循环

G96 12恒线速度控制

G97恒线速度控制取消

G98 05每分钟进给率

G99 每转进给率

KND100 M指令

M代码

说明

M00

程序停

M01

选择停止

M02

程序结束(复位)

M03

主轴正转 (CW)

M04

主轴反转 (CCW)

M05

主轴停

M06

换刀

M08

切削液开

M09

切削液关

M10

卡紧

M11

松开

M32

润滑开

M33

润滑关

M98

子程序调用

M99

子程序结束

GSK980车床G代码

G代码

组别

功能

G00

01

定位(快速移动)

*G01

直线插补(切削进给)

G02

圆弧插补CW(顺时针)

G03

圆弧插补CCW(逆时针)

G04

00

暂停,准停

G28

返回参考点

G32

01

螺纹切削

G50

00

坐标系设定

G65

宏程序命令

G70

00

精加工循环

G71

外圆粗车循环

G72

端面粗车循环

G73

封闭切削循环

G74

端面深孔加工循环

G75

外圆,内圆切槽循环

01

外圆,内圆车削循环

G92

螺纹切削循环

端面切削循环

G96

02

恒线速开

G97

恒线速关

*G98

03

每分进给

G99

每转进给

支持参数与宏编程

GSK980T M指令

M代码

说明

M03

主轴正转

M04

主轴反转

M05

主轴停止

M08

冷却液开

M09

冷却液关(不输出信号)

M32

润滑开

M33

润滑关(不输出信号)

M10

备用

M11

备用尖(不输出信号)

M00

程序暂停,按\'循环起动\'程序继续执行

M30

程序结束,程序返回开始

GSK928 TC/TE G代码

G代码

功能

G00

定位(快速移动)

*G01

直线插补(切削进给)

G02

圆弧插补CW(顺时针)

G03

圆弧插补CCW(逆时针)

G32

攻牙循环

G33

螺纹切削

G71

外圆粗车循环

G72

端面粗车循环

G74

端面深孔加工循环

G75

外圆,内圆切槽循环

G90

外圆,内圆车削循环

G92

螺纹切削循环

G94

外圆内圆锥面循环

G22

局部循环开始

G80

局部循环结束

*G98

每分进给

G99

每转进给

G50

设置工件绝对坐标系

G26

X、Z轴回参考

G27

X轴回参考点

G29

Z轴回参考点

支持参数与宏编程

GSK928 TC/TE M指令

M代码

说明

M03

主轴正转

M04

主轴反转

M05

主轴停止

M08

冷却液开

M09

冷却液关(不输出信号)

M32

润滑开

M33

润滑关(不输出信号)

M10

备用

M11

备用尖(不输出信号)

M00

程序暂停,按\'循环起动\'程序继续执行

M30

程序结束,程序返回开始

GSK990M G代码

G代码

组别

解释

G00

01

定位 (快速移动)

G01

直线切削

G02

顺时针切圆弧

G03

逆时针切圆弧

G04

00

暂停

G17

02

XY 面赋值

G18

XZ 面赋值

G19

YZ 面赋值

G28

00

机床返回原点

G29

从参考点返回

*G40

07

取消刀具直径偏移

G41

刀具直径左偏移

G42

刀具直径右偏移

*G43

08

刀具长度 + 方向偏移

*G44

刀具长度 - 方向偏移

G49

取消刀具长度偏移

*G53

14

机床坐标系选择

G54

工件坐标系1选择

G55

工件坐标系2选择

G56

工件坐标系3选择

G57

工件坐标系4选择

G58

工件坐标系5选择

G59

工件坐标系6选择

G73

09

高速深孔钻削循环

G74

左螺旋切削循环

G76

精镗孔循环

*G80

取消固定循环

G81

钻孔循环(点钻)

G82

钻孔循环(镗阶梯孔)

G83

深孔钻削循环

G84

攻丝循环

G85

镗孔循环

G86

钻孔循环

G87

反向镗孔循环

G88

镗孔循环

G89

镗孔循环

*G90

03

使用绝对值命令

G91

使用增量值命令

G92

00

设置工件坐标系

*G98

10

固定循环返回起始点

*G99

返回固定循环R点

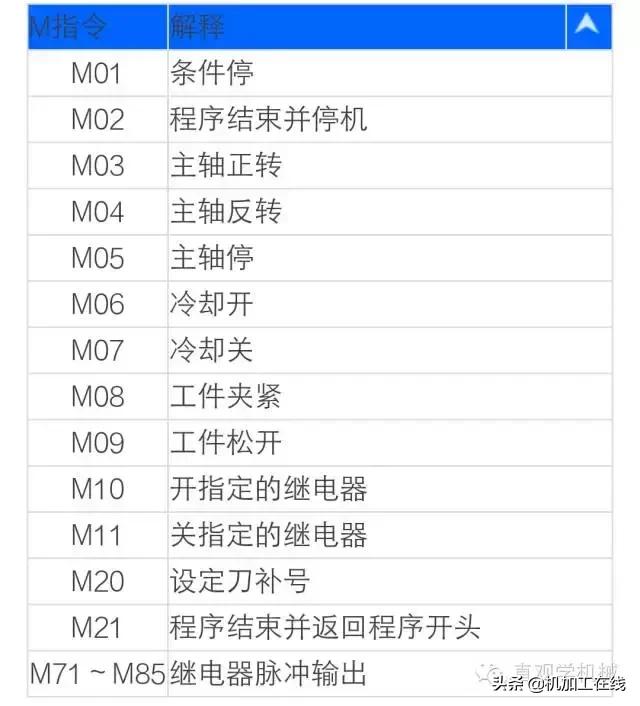

GSK990M M指令

M代码

说明

M00

程序停

M01

选择停止

M02

程序结束(复位)

M03

主轴正转 (CW)

M04

主轴反转 (CCW)

M05

主轴停

M06

换刀

M08

切削液开

M09

切削液关

M10

卡紧

M11

松开

M32

润滑开

M33

润滑关

M98

子程序调用

M99

子程序结束

GSK928MA G代码

G代码

解释

G00

定位 (快速移动)

G1

直线切削

G02

顺时针切圆弧

G03

逆时针切圆弧

G04

延时等待

G17

XY 面赋值

G18

XZ 面赋值

G19

YZ 面赋值

G28

机床返回原点

G29

从参考点返回

*G40

取消刀具直径偏移

G41

刀具直径左偏移

G42

刀具直径右偏移

*G43

刀具长度 + 方向偏移

*G44

刀具长度 - 方向偏移

G49

取消刀具长度偏移

*G53

机床坐标系选择

G54

工件坐标系1选择

G55

工件坐标系2选择

G56

工件坐标系3选择

G57

工件坐标系4选择

G58

工件坐标系5选择

G59

工件坐标系6选择

G73

高速深孔钻削循环

G74

左螺旋切削循环

G80

取消固定循环

G81

钻孔循环(点钻)

G82

钻孔循环(镗阶梯孔)

G83

深孔钻削循环

G84

右旋攻牙循环

G85

镗孔循环

G86

钻孔循环

G89

镗孔循环

*G90

使用绝对值命令

G91

使用增量值命令

G92

设置浮动坐标系

*G98

固定循环返回起始点

*G99

返回固定循环R点

G10 G11

圆凹槽内粗铣

G12 G13

全圆内精铣

G14 G15

外圆精铣

G22

系统参数运算(模态)

G23

判参数值跳转

G27

机械零点检测

G28

经中间点快速定位到程序

G31

快速返回R基准面

G34 G35

矩形凹槽内精铣

G38 G39

矩形外精铣

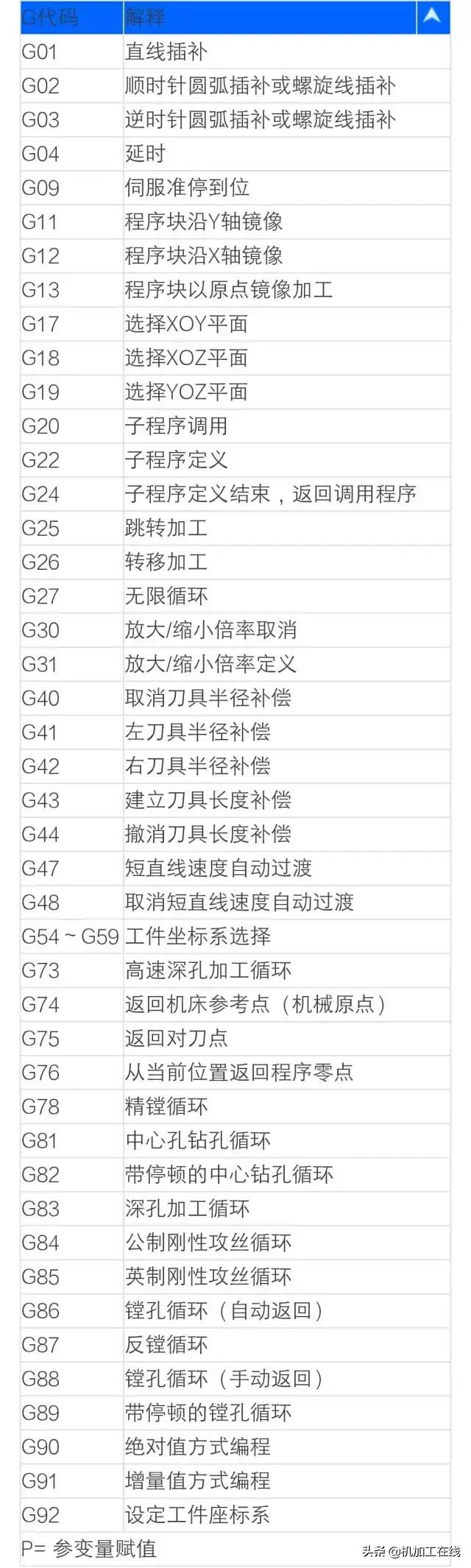

GSK928MA M指令

M指令

解释

M0

程序停止。完成程序段其它指令后,停止主轴,关冷却液,指向下一程序段,

并停止做进一步处理,等待按 RUN(运行)键,才继续运行该程序段。

M2

程序结束,停止。停主轴,关冷却液,消除G93坐标偏置和刀具偏置返回到起始程

序段(不运行)。执行M2后,系统将切换到基准工件坐标系。

M3

主轴正转

M4

主轴反转

M5

停止主轴

M8

开冷却泵

M9

关冷却泵

M12

暂停: 等待按"运行"键才继续运行(按急停键则停止)

M30

程序结束,消除刀具偏置,返回起始程序段(不运行). 执行M30后,系统将切换到

基准工件坐标系。

M32

润滑开;

M33

润滑关;

M98

调用子程序

M99

子程序结束返回

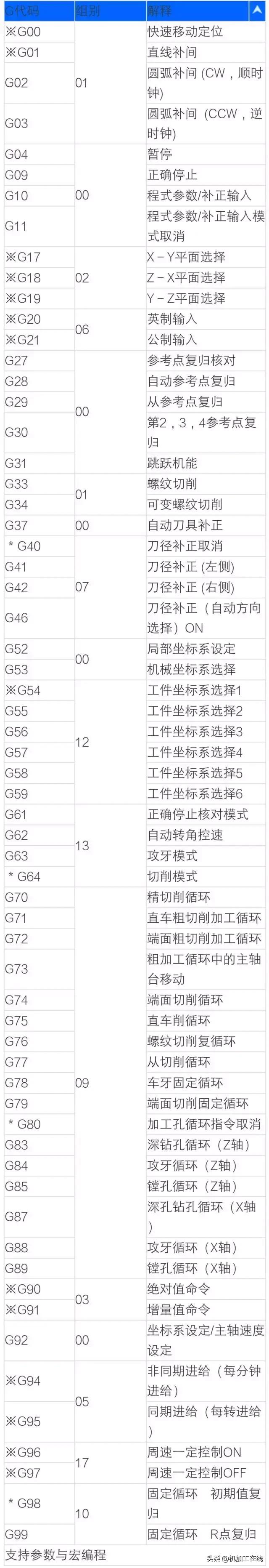

三菱 E60 铣床G代码

G代码

组别

解释

※G00

01

位置定位 (快速进给)

*G01

直线补间

G02

顺时针切圆弧(CW)

G03

逆时针切圆弧(CCW)

G04

00

暂停

G05

高速加工模式

G09

正确停止检查

G10

程式参数输入/补正输入

G11

程式参数输入取消

G12

圆切削CW

G13

圆切削CCW

*G17

02

平面选择X-Y

※G18

平面选择Z-X

G19

平面选择Y-Z

※G20

06

英制指令

G21

公制指令

G27

00

参考原点检查

G28

参考原点复归

G29

开始点复归

G30

第2~4参考原点复归

G31

跳跃机能

G33

01

螺纹切削

G37

00

自动工具长测定

G38

刀具径补正向量指定

G39

刀具径补正转角圆弧补正

*G40

07

刀具径补正取消

G41

刀具径补正左

G42

刀具径补正右

G43

08

刀具长补正量(+)

G44

刀具长补正量(-)

*G49

工具长补正量取消

G52

00

局部坐标系设定

G53

机械坐标系选择

*G54

12

工件坐标系1选择

G代码

组别

解释

G55

12

工件坐标系2选择

G56

工件坐标系3选择

G57

工件坐标系4选择

G58

工件坐标系5选择

G59

工件坐标系6选择

G60

00

单方向位置定位

G61

13

工确停止检查模式

G62

自动转角进给率调整

G63

攻牙模式

*G64

切削模式

G73

09

固定循环(步进循环)

G74

固定循环(反向攻牙)

G76

固定循环(精镗孔)

*G80

固定循环取消

G81

固定循环(钻孔/铅孔)

G82

固定循环(钻孔/计数式镗孔)

G83

固定循环(深钻孔)

G84

固定循环(攻牙)

G85

固定循环(镗孔)

G86

固定循环(镗孔)

G87

固定循环(反镗孔)

G88

固定循环(镗孔)

G89

固定循环(镗孔)

*G90

03

绝对值指令

*G91

增量值指令

G92

00

机械坐标系设定

G93

05

逆时针进给

*G94

非同期切削(每分钟进给)

*G95

同期切削(每回钻进给)

*G96

17

周速一定控制有效

*G97

周速一定控制无效

*G98

10

固定循环起始点复归

G99

固定循环R点复归

支持参数与宏编程

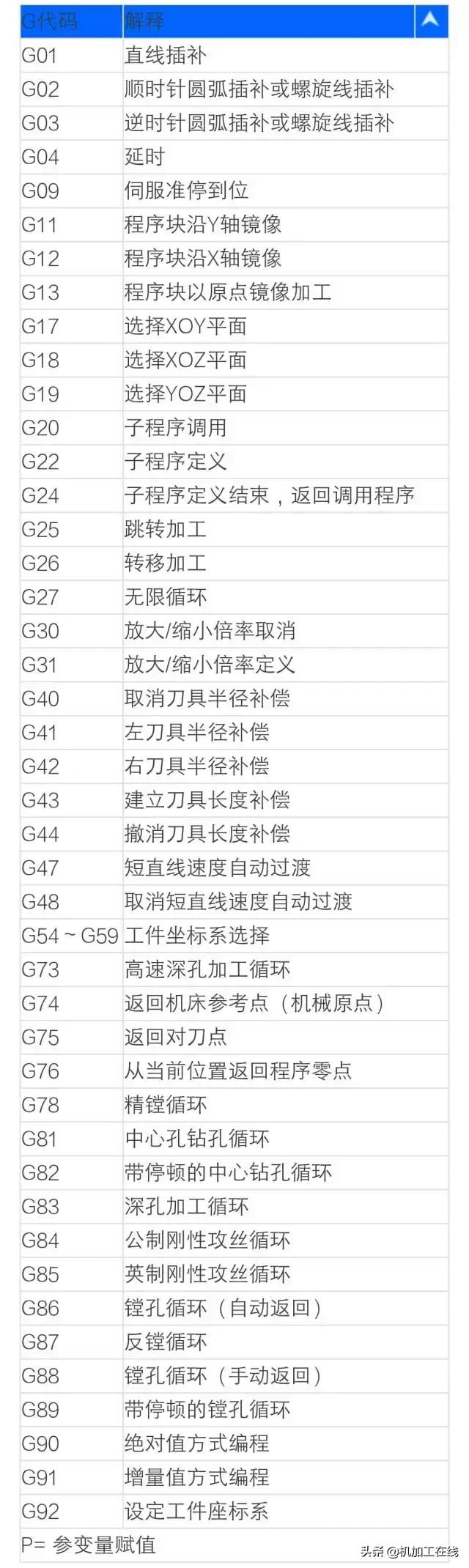

DASEN 3I铣床G代码

G代码

组别

解释

※G00

01

位置定位 (快速进给)

*G01

直线补间

G02

顺时针切圆弧(CW)

G03

逆时针切圆弧(CCW)

G04

00

暂停

G05

高速加工模式

G09

正确停止检查

G10

程式参数输入/补正输入

G11

程式参数输入取消

G12

圆切削CW

G13

圆切削CCW

*G17

02

平面选择X-Y

※G18

平面选择Z-X

G19

平面选择Y-Z

※G20

06

英制指令

G21

公制指令

G27

00

参考原点检查

G28

参考原点复归

G29

开始点复归

G30

第2~4参考原点复归

G31

跳跃机能

G33

01

螺纹切削

G37

00

自动工具长测定

G38

刀具径补正向量指定

G39

刀具径补正转角圆弧补正

*G40

07

刀具径补正取消

G41

刀具径补正左

G42

刀具径补正右

G43

08

刀具长补正量(+)

G44

刀具长补正量(-)

*G49

工具长补正量取消

G52

00

局部坐标系设定

G53

机械坐标系选择

*G54

12

工件坐标系1选择

G55

12

工件坐标系2选择

G56

工件坐标系3选择

G57

工件坐标系4选择

G58

工件坐标系5选择

G59

工件坐标系6选择

G60

00

单方向位置定位

G61

13

工确停止检查模式

G62

自动转角进给率调整

G63

攻牙模式

*G64

切削模式

G73

09

固定循环(步进循环)

G74

固定循环(反向攻牙)

G76

固定循环(精镗孔)

*G80

固定循环取消

G81

固定循环(钻孔/铅孔)

G82

固定循环(钻孔/计数式镗孔)

G83

固定循环(深钻孔)

G84

固定循环(攻牙)

G85

固定循环(镗孔)

G86

固定循环(镗孔)

G87

固定循环(反镗孔)

G88

固定循环(镗孔)

G89

固定循环(镗孔)

*G90

03

绝对值指令

*G91

增量值指令

G92

00

机械坐标系设定

G93

05

逆时针进给

*G94

非同期切削(每分钟进给)

*G95

同期切削(每回钻进给)

*G96

17

周速一定控制有效

*G97

周速一定控制无效

*G98

10

固定循环起始点复归

G99

固定循环R点复归

支持参数与宏编程

DASEN 3I车床G代码

华兴车床G代码

华兴车床M指令

华兴铣床G代码

SKY 2003N M G代码

SKY 2003N M M指令

相关参考

江淮瑞风m5保养灯归零视频(数控系统代码信息大全,花了三天时间整理的)

做数控系统的朋友们福利来啦,这篇文章汇聚了大量数控系统代码信息,大家研究数控系统的可以收藏啦。FANUC车床G代码FANUC铣床G代码FANUCM指令代码SIEMENS铣床G代码SIEMENS802S/CM固定循环SIEMENS802DM/810/840DM固定循环SIEMENS车床G代码D刀...

广数928车床x轴跑尺寸(数控系统代码信息大全,有需要的收藏吧)

导读这篇文章汇聚了大量数控系统代码信息,大家研究数控系统的可以收藏啦。FANUC车床G代码FANUC铣床G代码FANUCM指令代码SIEMENS铣床G代码SIEMENS802S/CM固定循环SIEMENS802DM/810/840DM固定循环SIEMENS车床G代码支持参数编程SIEMENS801、802S/CT、...

数控机床液压卡盘不动作(广州数控系统故障诊断与维修GSK928TC-2)

广州数控系统故障诊断与维修现象广州数控系统故障诊断与维修现象一:电动刀架的每个刀位都转动不停①系统无+24V; COM输出,用万用表量系统出线端,看这两点输出电压是否正常或存在,若电压不存在,则为系统故障,需...

数控车床刀架不反转锁紧(广州数控系统故障诊断与维修GSK928TC-2)

广州数控系统故障诊断与维修现象广州数控系统故障诊断与维修现象一:电动刀架的每个刀位都转动不停①系统无+24V; COM输出,用万用表量系统出线端,看这两点输出电压是否正常或存在,若电压不存在,则为系统故障,需...

广数928数控车床(数控程序快速上手,史上最全M指令和G代码收藏备用)

FANUC车床G代码G代码解释G00定位(快速移动)G01直线切削G02顺时针切圆弧(CW,顺时钟)G03逆时针切圆定位(快速移动)弧(CCW,逆时钟)G04暂停(Dwell)G09停于精确的位置G20英制输入G21公制输入G22内部行程限位有效G23内部行程限位无效G27检查参...

数控928te怎么编程序(数控机床之数控系统知多少(国产数控系统))

简介在数控机床出现以前,机床的加工运动控制是靠人工完成,要完成2轴以上联动加工时,问题就多了,而机床的辅助运动动作更是没办法完成,数控机床是数字控制机床的简称,是一种装有计算机控制系统的自动化机床。该...

...使用率,提高系统的有效度,下面正恒动力小编浅谈一下数控系统故障处置和维修的一般方法,以提高数控机床的维修技术。一、数控机床经常发生故障的点1、输入输出信号异常,高低水位信号,过载信号等。2、专用保险烧坏...

概述加工中心是带有刀库和自动换刀装置的一种高度自动化的多功能数控机床。立式加工中心是指主轴轴线与工作台垂直设置的加工中心,主要适用于加工板类、盘类、模具及小型壳体类复杂零件。能完成铣、镗削、钻削、攻螺...

普通铣床改装数控机床(GSK25iMc广州数控系统加装第四轴实例)

概述加工中心是带有刀库和自动换刀装置的一种高度自动化的多功能数控机床。立式加工中心是指主轴轴线与工作台垂直设置的加工中心,主要适用于加工板类、盘类、模具及小型壳体类复杂零件。能完成铣、镗削、钻削、攻螺...

广州数控928怎么对刀(数控机床加工中出现尺寸 一直不稳定,难道遇鬼了?)

数控机床加工中呈现尺度不稳定的机械原因分析1、伺服电机轴与丝杠之间的衔接松动,致使丝杠与电机不同步,呈现尺度差错。检测时只需在伺服电机与丝杠的联轴节上作好记号,用较快倍率来回移动作业台(或刀架),因为作业...